2 การตัด

ขั้นตอนแรกในการผลิตชิ้นส่วนโลหะแผ่นเรียบคือการผลิตที่ว่างเปล่าแบน โดยปกติจะใช้เครื่องตัดแบบ guillotine เพื่อตัดวัสดุแผ่นให้มีขนาดเป็นรูปสี่เหลี่ยมจัตุรัสหรือสี่เหลี่ยมผืนผ้า

2.1 เทคโนโลยีการตัดเฉือน

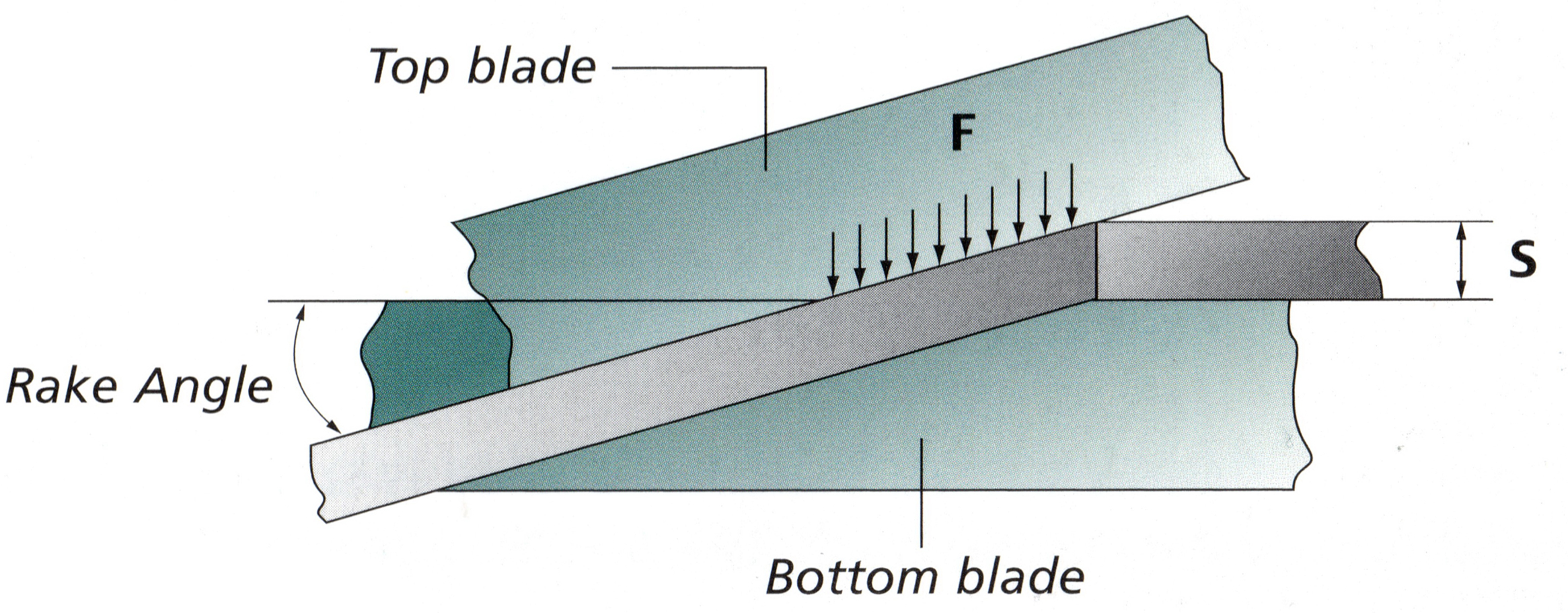

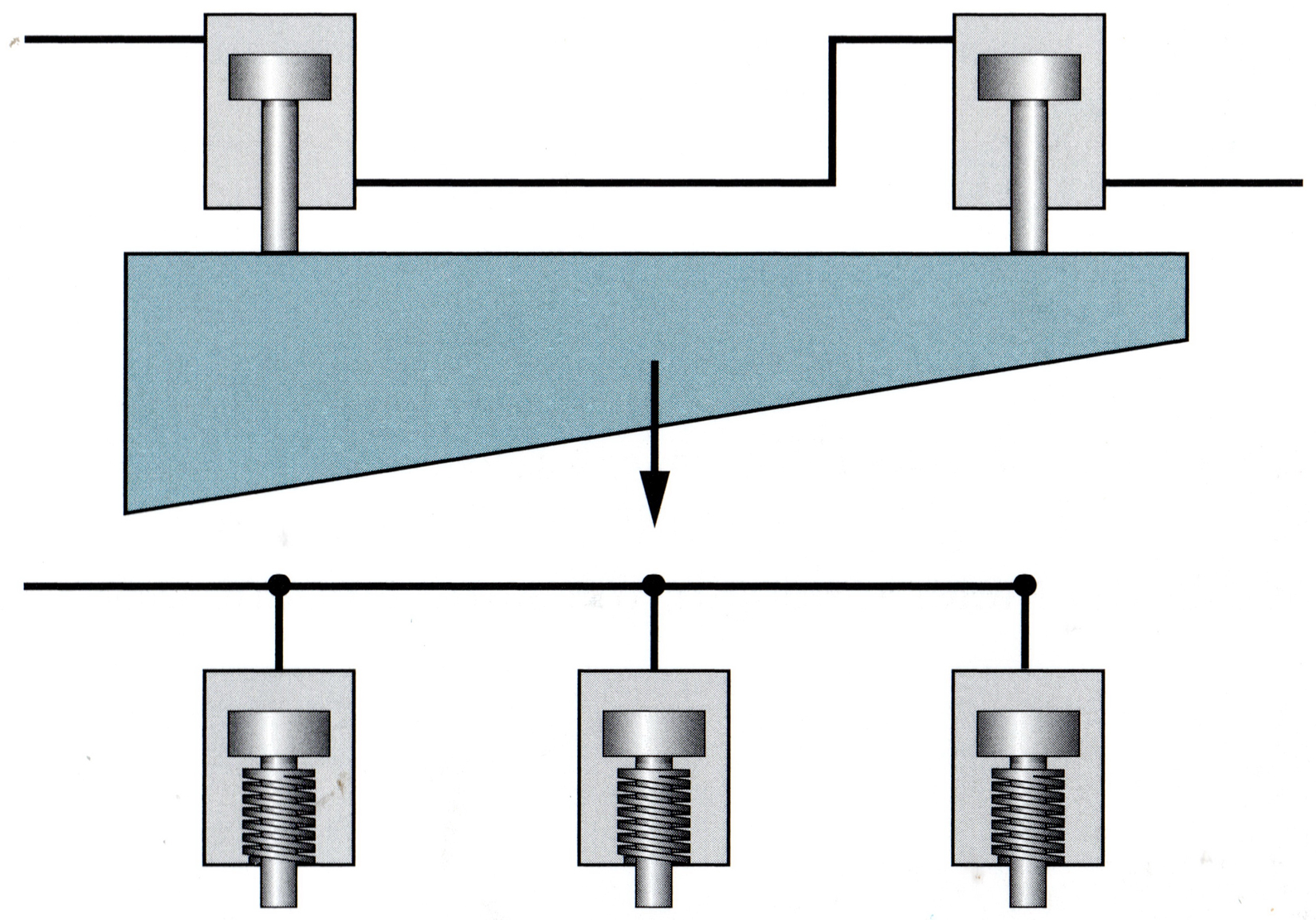

เครื่องมือพื้นฐานที่ใช้ในการตัดแผ่นโลหะหรือแผ่นมีใบมีดตัดสองใบใบมีดล่างคงที่และใบมีดด้านบนติดตั้งกับใบมีดตัดแนวตั้งซึ่งสามารถวางไว้ที่มุมได้ เราเรียกมุมนี้ว่ามุมคราด (รูปที่ 2. 1) และยิ่งมีมุม rake มากเท่าใดก็ยิ่งต้องใช้กำลังหรือแรงน้อยลงเพื่อตัดแผ่น ปริมาณของวัสดุที่ถูกตัดเฉือนจะลดลงเมื่อมุม rake มีขนาดใหญ่อย่างไรก็ตามมุม rake ขนาดใหญ่สามารถลดความแม่นยำของส่วนที่ตัดได้ดังนั้นมุมคราดควรปรับให้อยู่ในมุมที่เล็กที่สุดเท่าที่จะเป็นไปได้ภายในความจุของเครื่อง

fig. 2.1

fig. 2.1

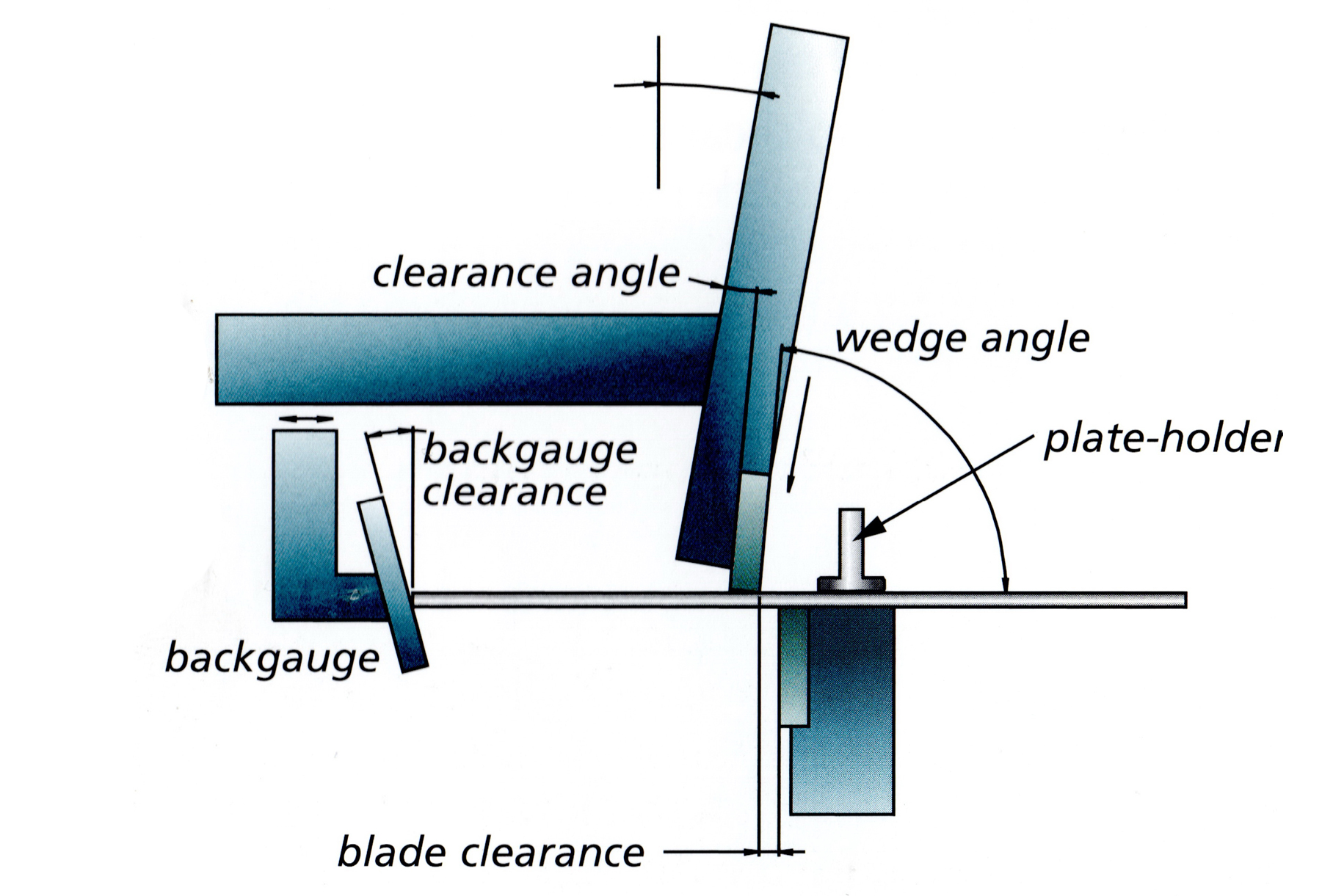

ขั้นตอนการตัดจะต้องมีการใช้การตั้งค่าเฉพาะและการปรับแต่งเครื่องก่อนที่จะเกิดการตัด ช่องว่างระหว่างใบด้านบนและด้านล่างขณะตัดผ่านวัสดุคือ

fig. 2.2

fig. 2.2

การตั้งค่าที่สำคัญหากต้องการลดคุณภาพ การกวาดล้างใบมีดที่ดีที่สุดเมื่อตัดที่เริ่มต้นเข้าหากันตามเส้นทางที่สั้นที่สุด (รูปที่ 2.2) การทำงานด้วยการกวาดล้างใบมีดหมายความว่ามีพื้นผิวตัดแบบไม่เหลี่ยม

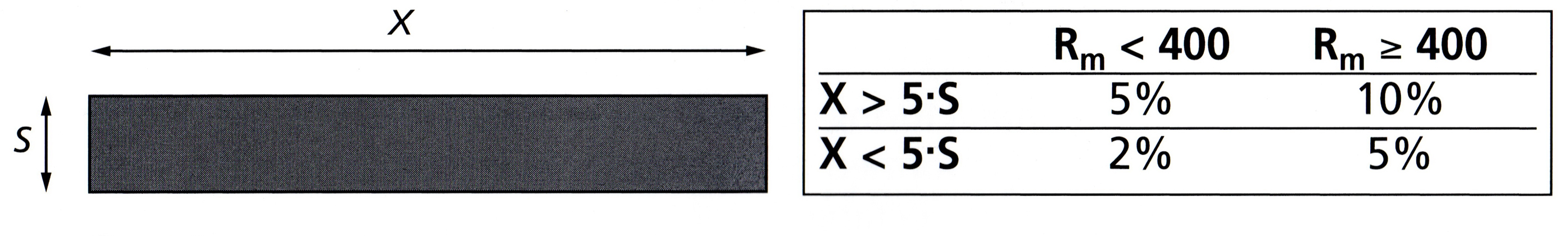

การตัดใบมีดควรมีความหนาประมาณ 2 ถึง 10 เปอร์เซ็นต์ของความหนาของแผ่น (รูปที่ 2.3) ขึ้นอยู่กับความต้านทานแรงดึง Rm (คุณสมบัติของวัสดุเสริม)

fig. 2.3

fig. 2.3

fig. 2.4

fig. 2.4

เนื่องจากใบมีดเฉือนเจาะวัสดุแรงจะถูกสร้างขึ้นบนพื้นผิวของวัสดุที่ติดกับขอบตัด นี้จะสร้างช่วงเวลาที่จะบังคับให้แผ่นเอียงถ้ามันไม่ได้ถูกจัดขึ้นบนเตียงของเฉือน แผ่นรองจานต้องยึดเข้าที่โดยผู้ถือจานเพื่อให้สามารถตัดชิ้นงานได้ (รูปที่ 2.4)

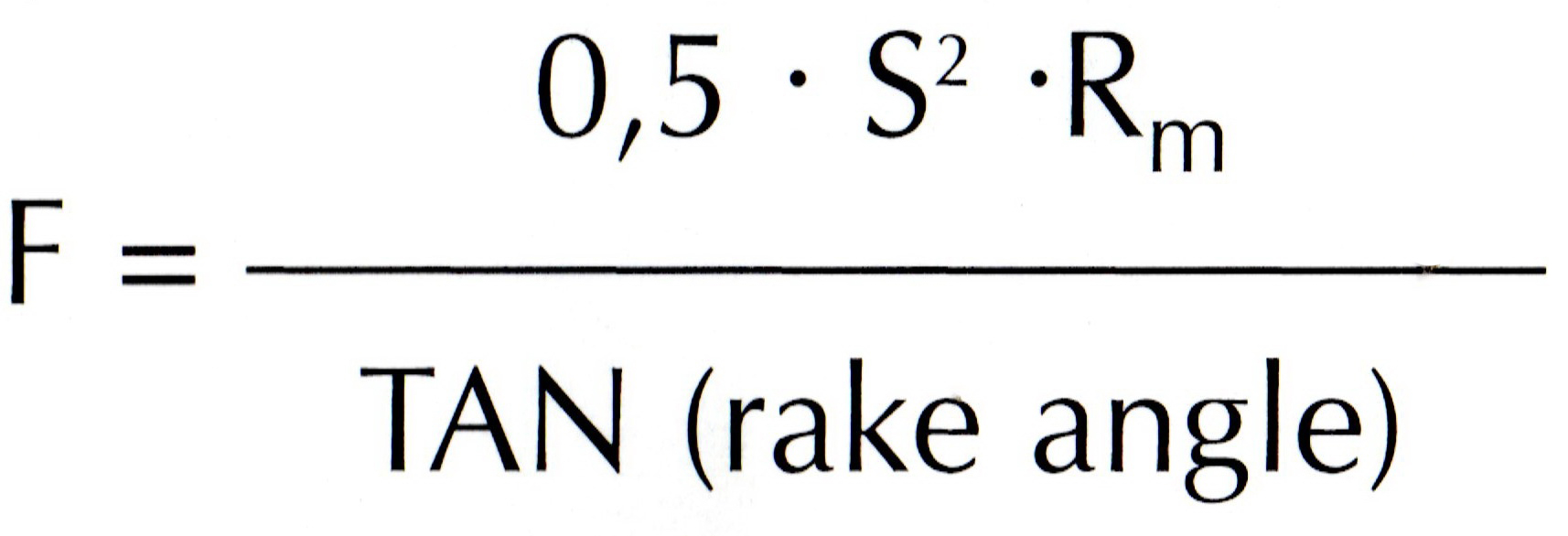

2.1.1 กำลังแรงเฉือน

แรงที่ต้องการ (F) เป็นสัดส่วนกับความหนาสองเหลี่ยมของวัสดุ (S) สัดส่วนกับความต้านทานแรงดึง (Rm) ของวัสดุและสัดส่วนเชิงสัดส่วนกับการสัมผัสของมุมคราด

โปรดทราบว่าในสูตรความแรงดึงจะถูกใช้แทนความแรงเฉือน นี้จะกระทำเพื่อชดเชยความหมองคล้ำของใบมีด โดยปกติมุมคราดจะอยู่ระหว่าง O, 5 °และ 2,5 ° มุมเสาะหาขนาดใหญ่จะสร้างการเปลี่ยนรูปที่ไม่สามารถยอมรับได้ของชิ้นส่วน

โดยทั่วไปจะมีการขายสกรูกรรไกรที่มีข้อกำหนดความหนาน้อยกว่าสำหรับความต้านทานแรงดึงของ Rm = 450 N / mm2 ด้วยข้อมูลนี้และความสามารถในการปรับมุมคราดของเครื่องตัดให้อยู่ในตำแหน่งสูงสุดจึงเป็นไปได้ที่จะคำนวณความสามารถในการตัดของเครื่อง

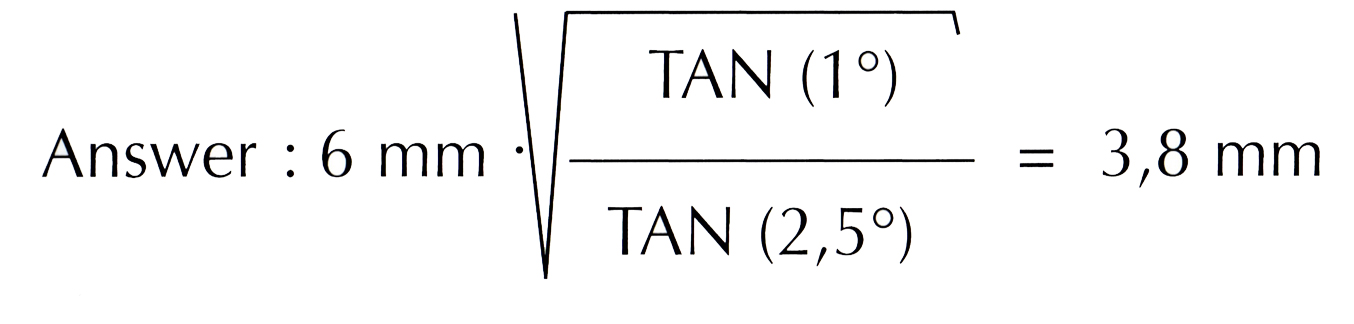

ตัวอย่างเช่นการใช้เครื่องตัดแบบ guillotine สำหรับเหล็กกล้าขนาด 6 มม. ที่ชื่อว่า Rm = 450 N / mm2 และมุมแคบ 2,5 °

ความหนาของเหล็กที่สามารถตัดด้วยมุมของคราด 1 °?

ความหนา S สามารถตัดได้ด้วยเหล็ก Rm = 600 N/mm2 โดยมีมุมแคบ 2,5 °?

คำตอบ: 450 ∙62 = 600∙ S2 » S= 5,1 mm

2.1.2 มุมการกวาดล้าง

เพื่อหลีกเลี่ยงการถูแผ่นยึดโดยใช้ใบมีดในระหว่างการตัดเฉือนใบมีดด้านบนมีมุมกวาดล้าง 0.5 °จากใบมีดด้านล่าง (รูป 2.4) เพื่อให้เป็นที่โปรดปรานของกระบวนการตัดเฉือนจำเป็นต้องมีมุมลิ่มน้อยกว่า 90 ° ในอีกทางหนึ่งก็น่าสนใจที่จะใช้ทั้งสี่ด้านของใบมีดตัด ผลที่ตามมาคือคานตัดจะเคลื่อนที่ไปที่มุมหนึ่งจาก 1 ° ถึง 1,5 °

ความกว้างของส่วนที่จะตัดมักจะถูกกำหนดโดยตำแหน่งของด้านหลัง วัดที่แผ่นอยู่ในตำแหน่งก่อนเริ่มตัด Backgauge เชื่อมต่อกับคานตัดเพื่อหลีกเลี่ยงการถูแผ่นโดย backgauge ในระหว่างกระบวนการตัดbackgauge มีมุมในตัว (0,2 °)

fig. 2.5

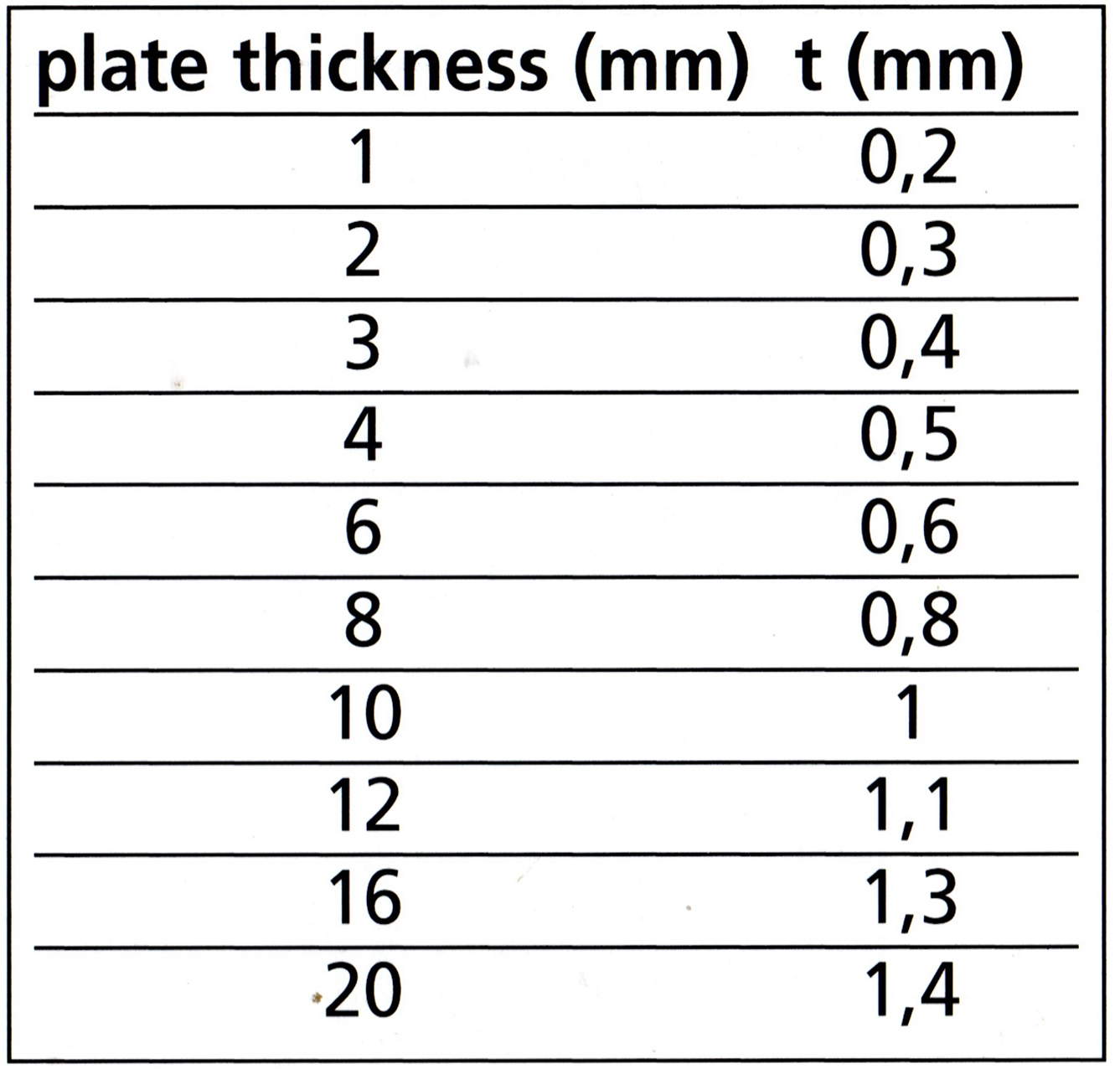

2.1.3 ความคลาดเคลื่อน

ตารางในรูปที่ 2.5 แสดงถึงความคลาดเคลื่อนที่คาดว่าจะมีความกว้างที่ต้องการ (X) (backgauge ตำแหน่ง) ของชิ้นส่วนที่ตัดทอนที่มีความยาว (Y) น้อยกว่า 1 เมตร ตารางนี้ใช้ได้กับแถบกว้างที่ X > 20∙S

ความถูกต้องสามารถแสดงเป็น X (-t / 2, + t / 2) หรือ X (O, + t) หรือ X (-t, 0)

เมื่อความยาวแผ่นยาวกว่า 1m ความถูกต้องควรจะลดลง 33% สำหรับแต่ละเมตรเพิ่มเติมของความยาว

ตัวอย่าง S = 1 มม

X > 20 มม

Y = 5500 มม

ความอดทน = 0,2 + 5 ∙ 0,33 ∙ 0,2 = 0,5 มม

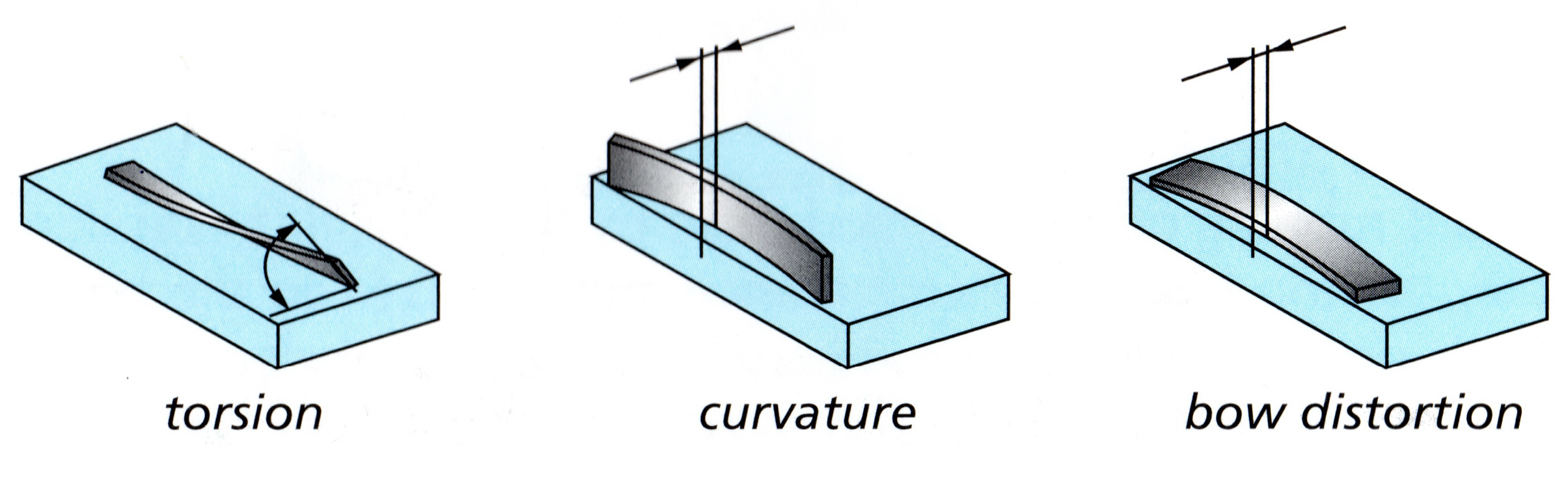

เมื่อตัดแถบที่แคบลง (X <20 ∙ S) การบิดเบือนรูปทรงขนาดใหญ่เกิดขึ้นในชิ้นส่วนที่ผลิต (รูปที่ 2.6) ขอบเขตของการบิดเบือนนี้ขึ้นอยู่กับมุมคราดและความกว้างของชิ้นส่วนที่ถูกตัดเฉือน ยิ่งขนาดแคบลงหรือแคบลงเท่าไหร่ก็ยิ่งมีการบิดเบือนมากขึ้นเท่านั้น ดังนั้นควรตั้งเครื่องให้อยู่ในมุมแคบที่สุดเท่าที่เป็นไปได้

fig. 2.6

fig. 2.6

ความเที่ยงตรงที่กำหนดโดย DIN 55804 ใช้ได้เฉพาะกับแผ่นขนาดกว้าง X> 20 ∙ S สมมติว่าการบิดเบี้ยวของโบว์ยาว 0.25 มม. สำหรับความยาวตัด Y <1 เมตร สำหรับแต่ละเมตรยาวเพิ่มเติมควรเพิ่มจำนวนเดียวกัน

การบิดจะกำหนดด้วย X> 20 ∙ S และต่ำสุด 80 มิลลิเมตร ที่นี่เราสมมุติว่าแรงบิดอยู่ที่ 0.3 มิลลิเมตรสำหรับความยาวแต่ละเมตร

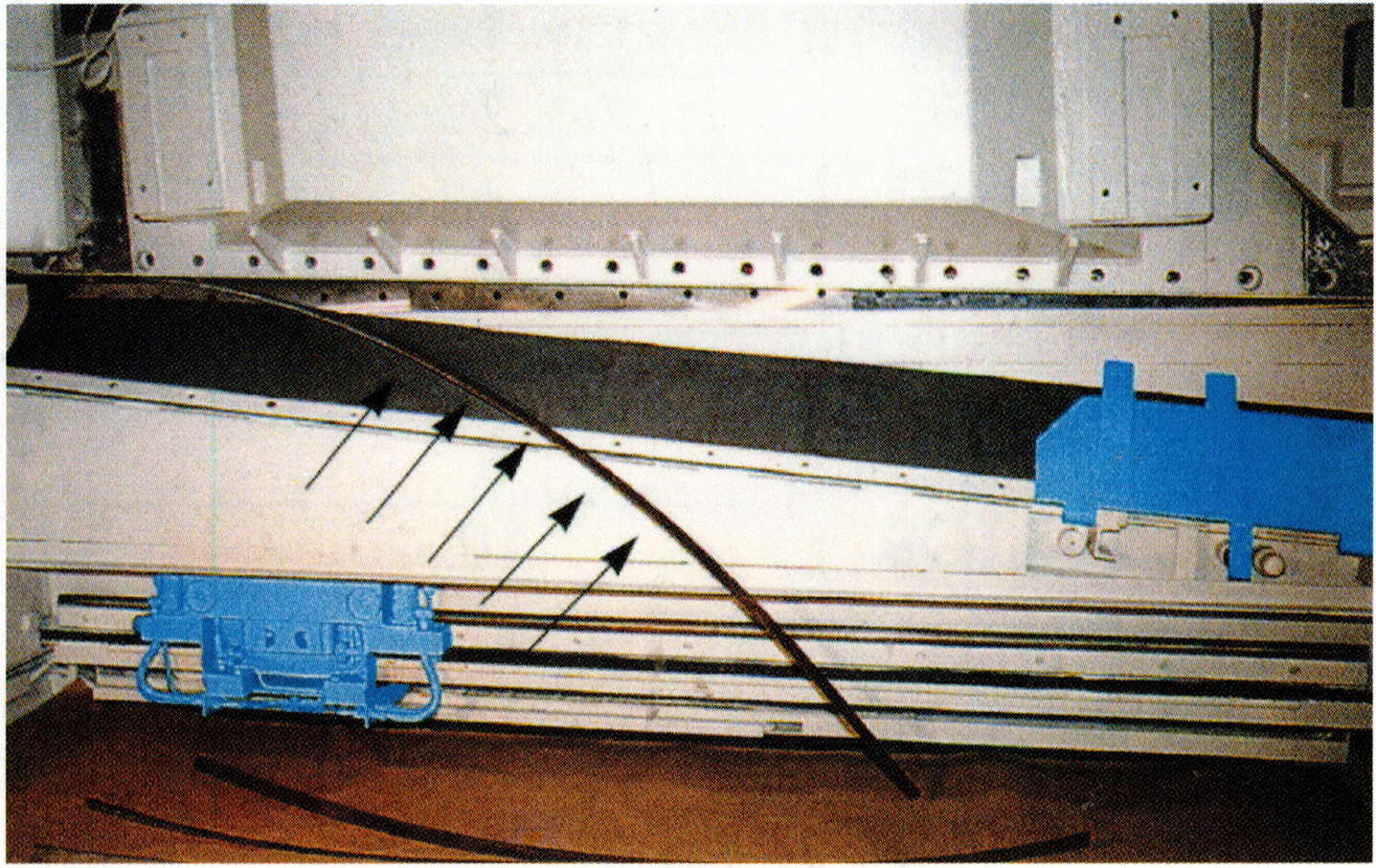

จำเป็นต้องมีการกำหนดค่าเครื่องพิเศษเพื่อตัดแถบแคบที่มีความ กว้าง x <20 ∙ S และทำให้ได้คุณภาพและความแม่นยำที่ ยอมรับได้ แนวคิดของแรงเฉือนนี้จะขึ้นอยู่กับการสนับสนุนแถบ

fig. 2.7

fig. 2.8

ที่จะตัดกับใบมีดในช่วงจังหวะตัด นี้จะกระทำด้วยการใช้รถขนส่งที่อยู่ในด้านหลังของแรงเฉือนด้านล่างต่ำกว่าใบมีด ทันทีที่การดำเนินการตัดเริ่มต้นสายการบินทำให้การติดต่อกับด้านล่างของแผ่นและผลักดันมันกับด้านล่างของใบมีด cuttingr ด้านบน สายการบินเคลื่อนที่พร้อมกับมีดในระหว่างขั้นตอนการตัด (รูปที่ 2.7) ป้องกันไม่ให้แถบแคบจากการดัดและบิด รูปที่2.8 แสดงผลหลังจากเพิ่มประสิทธิภาพ แรงยึดนี้

2.2 แรงเฉือน

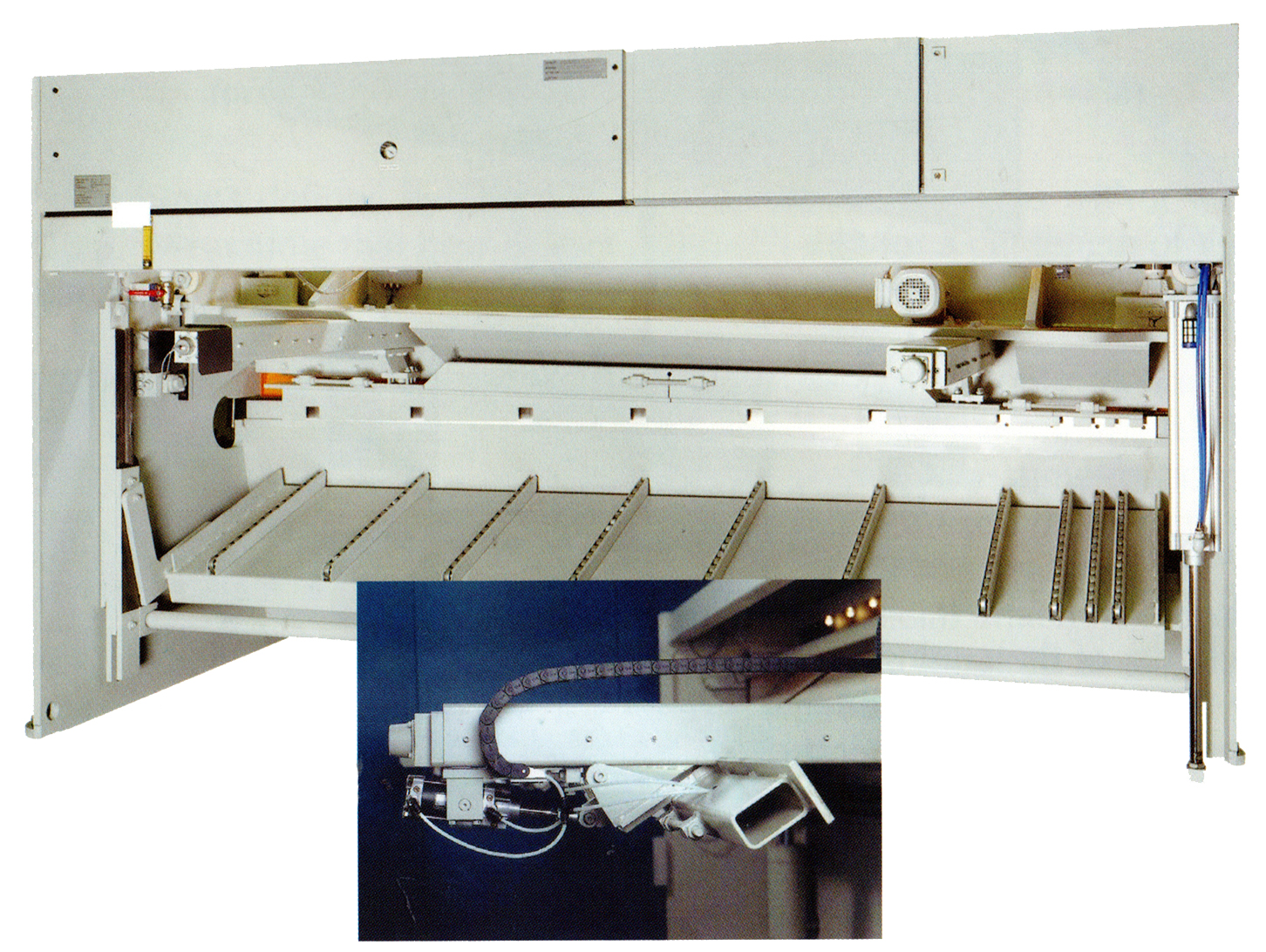

กรรไกรตัดส่วนใหญ่ที่ผลิตในวันนี้ได้รับการขับเคลื่อนด้วยไฮดรอลิก (รูปที่ 2.9) และใช้งานง่าย ฟังก์ชั่นของระบบไฮโดรลิคเป็นลำดับและทำงานในลักษณะดังต่อไปนี้ ความดันถูกถ่ายโอนไปยังผู้ถือแผ่นซึ่งมีหน้าที่ในการยึดจาน เมื่อความดันในระบบสร้างขึ้นน้ำมันจะบังคับให้กระบอกสูบด้านซ้ายของคานตัดจะเคลื่อนที่ไปในทิศทางที่ลดลง ด้านล่างของกระบอกสูบซ้ายมีพื้นผิวเหมือนกับด้านบนขวา

fig. 2.9

fig. 2.9

กระบอกสูบของคานตัด ช่องเก็บน้ำมันของกระบอกสูบด้านซ้ายเชื่อมต่อกับห้องเก็บน้ำมันของกระบอกสูบด้านขวาซึ่งจะช่วยให้มีการเคลื่อนไหวแบบซิงโครนัสไปทางซ้ายและขวา หลังจากรอบการตัดการไหลของน้ำมันกลับด้านและคานตัดขึ้น

2.2.1 มุมแคบ

มุมการกัดกร่อนของแรงเฉือนแบบไฮดรอลิกสามารถเปลี่ยนได้โดยการเพิ่มหรือถอดน้ำมันออกจากด้านล่างและด้านบนของกระบอกสูบซ้าย

2.2.2 การกวาดล้างใบ

คานตัดจะถูกนำทางระหว่างตัวกั้นลูกกลิ้ง (รูป 2.10) ที่ด้านหลังของคานตัดมีชุดลูกกลิ้งบนและล่างสองชุดอยู่ที่ปลายแต่ละด้านของคาน สองลูกกลิ้งสปริงโหลดอยู่ที่ด้านหน้าของแรงเฉือนใช้ความดันกับคานตัดบังคับให้กับคู่มือลูกกลิ้งหลัง ตลับลูกปืนของลูกกลิ้งด้านบนที่ด้านหลังของคานตัด

fig. 2.10

fig. 2.10

fig. 2.11

fig. 2.12

fig. 2.12

ติดตั้งอยู่บนเพลานอกรีต การหมุนเพลานี้ทำให้ลำเลียงตัดเอียงจึงให้ใบมีดที่เหมาะสมกับใบมีดตัด

2.2.3 backgauge

ด้านหลังถูกติดตั้งที่ด้านล่างของคานตัด (ภาพที่ 2.11) และส่วนต่อท้ายส่วนใหญ่จะมีระยะการเดินทางด้วยมอเตอร์ที่ 1000 มม. บานพับช่วยให้สามารถตัดชิ้นส่วนที่มีขนาดใหญ่ขึ้นซึ่งเกินกว่าการเดินทางของประตูหลังมาตรฐาน (รูปที่ 2.12)

2.2.4 frontgauge

รูปที่ 2.13 แสดงให้เห็นถึงการตัดเฉือนสำหรับแผ่นตัดที่มีความหนา 20 มิลลิเมตรและ 12 เมตร

fig 2.13

fig 2.13

ความยาว สำหรับขนาดเฉือน frontgauges และ ball support ใช้สำหรับวางแผ่น.

เมื่อใช้ frontgauge เพื่อตัดวัสดุไปยังมิติที่เฉพาะเจาะจงเป็นสิ่งสำคัญที่ต้องเข้าใจว่ามิติของชิ้นส่วนอาจไม่เหมือนกับการตั้งค่า frontgauge หลังจากที่ชิ้นส่วนถูกตัดเฉือน เนื่องจากการตัดไม่ได้เป็นสี่เหลี่ยมจัตุรัสและผลรวมของชิ้นส่วนที่ถูกตัดจะมีขนาดใหญ่กว่าความกว้างของแผ่นต้นฉบับ (รูปที่ 2.14) สิ่งสำคัญคือต้องพิจารณา "ปัจจัยการเติบโตของวัสดุ" นี้ในระหว่างขั้นตอนการวัดและเมื่อวางตำแหน่งวัสดุ

fig. 2.14

ขึ้นอยู่กับขนาดและการใช้แรงเฉือนระบบลำเลียงและแผ่นรองรับจะติดตั้งที่ด้านหลังของเครื่อง ในตำแหน่งขึ้นที่แผ่นรองรับจะช่วยให้การแทรกวัสดุเข้าสู่แรงเฉือนและป้องกัน backgauge เพื่อป้องกันวัสดุจากการถูบนขอบตัดของใบมีดล่าง (รูปที่ 2.15) ในระหว่างขั้นตอนการตัดระบบรองรับแผ่นนี้จะลงมาทิ้งไว้ให้ตัดวัสดุบนสายพานลำเลียง

fig. 2.15

fig. 2.15

2.2.5 CNC

รูปที่ 2.16 แสดงให้เห็นถึงแรงเฉือนของเครื่องตัดแบบ guillotine CNC ชุดควบคุมติดตั้งอยู่บนแขนจี้เพื่อให้เหมาะสมกับตำแหน่งการใช้งานและใช้เพื่อตั้งโปรแกรมตำแหน่ง backgauge มีการคำนวณค่ามุมใบและมุมคราดโดยอัตโนมัติตามความหนาและชนิดของวัสดุที่จะตัด

fig. 2.16

fig. 2.16

2.3 เฉือนมุมขวา

บางแอ็พพลิเคชันต้องใช้การตัดมุมขวา เฉือนแบบนี้เป็นเอกลักษณ์ในแง่ที่ว่ามันมีสองใบมีดเฉือนในลำแสงอยู่ที่ 90 องศากับแต่ละอื่น ๆ ในหนึ่งจังหวะของลำแสงเฉือนสามารถผลิตสองฉากตั้งฉาก (รูป 2.17)

fig. 2.17

fig. 2.17

2.3.1 การวางตำแหน่ง

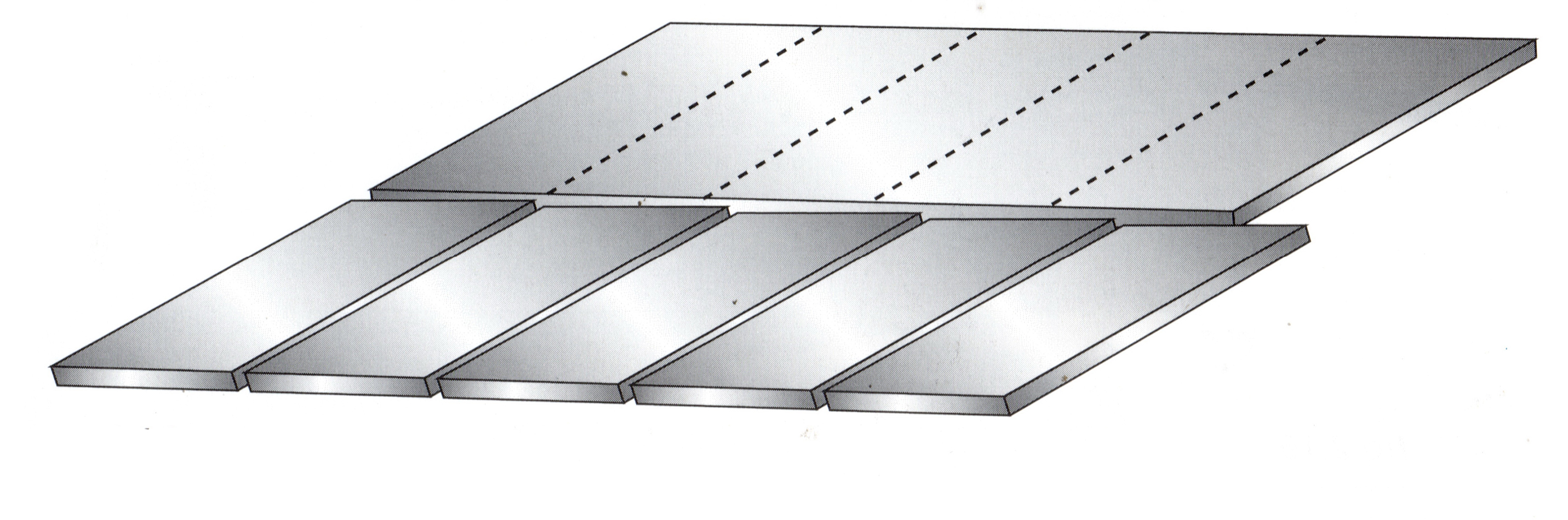

การตัดมุมขวาเหมาะอย่างยิ่งสำหรับการใช้งานโดยอัตโนมัติ: เครื่องซีเอ็นซีจะวางจานใน X และ Y เพื่อผลิตชิ้นส่วนสี่เหลี่ยมผืนผ้าในอัตราที่สูง การตัดมุมขวามักใช้ร่วมกับเครื่องเจาะรู (รูปที่ 2.18) ก่อนเจาะรูเจาะหลุมทั้งหมด การตัดมุมด้านขวาจะใช้เพื่อแยกชิ้นส่วนออกโดยอัตโนมัติเนื่องจากการตัดเฉือนมุมขวายังใช้การกวาดล้างใบในการตัดชิ้นส่วนโดยรวมของความยาวของชิ้นส่วนทั้งหมดจะมีขนาดใหญ่กว่าความยาวเดิมของแผ่นต้นฉบับ การเจริญเติบโตของวัสดุนี้มีความแตกต่างกันใน X และ Y และจะต้องนำมาพิจารณาเมื่อตั้งตำแหน่งของรูเจาะในความสัมพันธ์กับขอบที่ตัดเฉือนของชิ้นส่วน แม้ว่าจะมีข้อควรระวังมากมายก็ตาม

fig. 2.18

fig. 2.18

เมื่อใช้มุมตัดด้านขวาความถูกต้องของชิ้นส่วนที่ผลิตจากการเจาะและแรงเฉือนจะเป็นการรวมกันของความถูกต้องของเครื่องเจาะและการตัดมุมขวา ในกรณีที่ดีที่สุดความถูกต้องนี้คือ + / 0,2 มม.

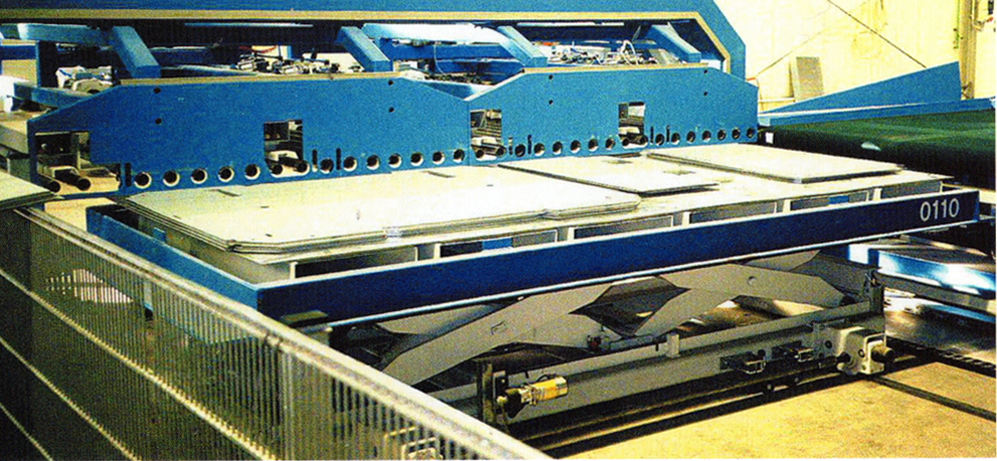

2.3.2 conveyor

ชิ้นส่วนที่ถูกตัดโดยการตัดเฉือนด้านขวาตกบนลำเลียงซึ่งเคลื่อนย้ายชิ้นส่วนไปยังจุดหมายปลายทาง ระบบลำเลียงแบบเอียงแยกเศษจากชิ้นส่วนสำเร็จรูป (รูปที่ 2.19) ชิ้นส่วนขนาดเล็กจะรวมอยู่ในภาชนะที่ใช้ในการผลิตขณะที่ชิ้นส่วนขนาดใหญ่ถูกย้ายไปยังตู้วางของ (รูป 2.20)

fig. 2.19

fig. 2.19

fig. 2.20

fig. 2.20

2.4 การเตรียมงานแบบบูรณาการ

หากต้องการสร้างโปรแกรม NC แบบอัตโนมัติสำหรับการตัดมุมจะต้องมีการใช้เทคโนโลยีตัดเฉือนในซอฟต์แวร์ CAM

การพิจารณาที่สำคัญในเทคโนโลยีการตัดคือการเจริญเติบโตของจาน ซอฟต์แวร์ต้องคำนึงถึงเรื่องนี้เมื่อเตรียมการทำรัง มิฉะนั้นหลุมเจาะจะไม่ถูกจัดตำแหน่งในตำแหน่งที่ถูกต้องไปยังขอบที่ถูกตัดเฉยซึ่งเกิดจากการตัดเฉือนมุมฉาก ข้อมูลที่สอดคล้องกับการเติบโตของวัสดุที่เกิดขึ้นจริงซึ่งแตกต่างกันไปและความหนาของวัสดุสามารถจัดเก็บในฐานข้อมูลและนำมาประยุกต์ใช้กับโปรแกรมใหม่ ๆ เพื่อให้มั่นใจว่าชิ้นส่วนถูกต้อง

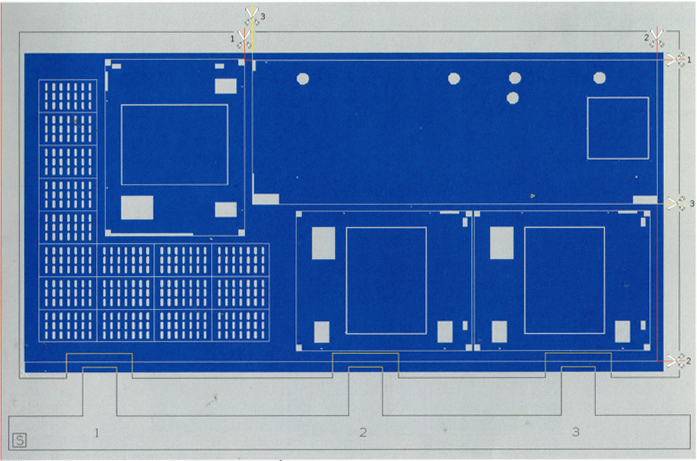

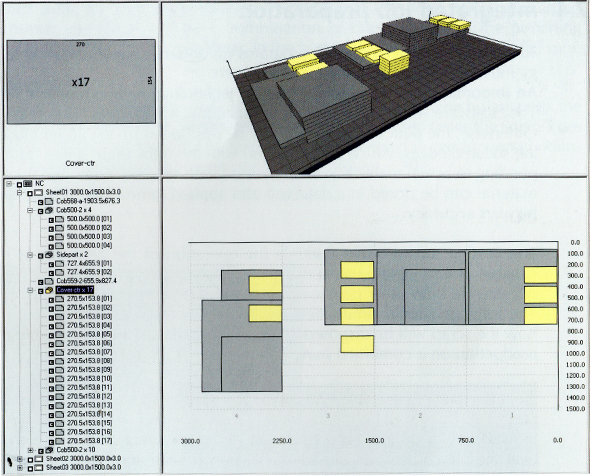

ซอฟต์แวร์ซ้อนทับที่ควบคุมการทำงานของมุมตัดเฉือนต้องมีความสามารถในการจัดชิ้นส่วนเพื่อให้จังหวะตัดที่กำหนดให้กับส่วนหนึ่งไม่ซ้อนทับกับส่วนอื่น ๆ ที่ก่อให้เกิดความเสียหายหรือความผิดเพี้ยนของแผ่นซ้อนกัน ซอฟท์แวร์ควรกำหนดปลายทางของชิ้นส่วนตัดและกำหนดวิธีการกำจัดของเสีย รูปที่ 2.21 แสดงการทำรังของแผ่นสำหรับการผลิตบนเครื่องเจาะรูแบบรวมที่มีการเฉือนมุมขวา

fig. 2.21

fig. 2.21

fig. 2.22

fig. 2.22

รูปที่ 2.22 แสดงให้เห็นว่ามีการกำหนดตำแหน่งซ้อนไว้อย่างไรในระหว่างการเตรียมงาน