4 การตัดด้วยเลเซอร์

เลเซอร์ 4.1

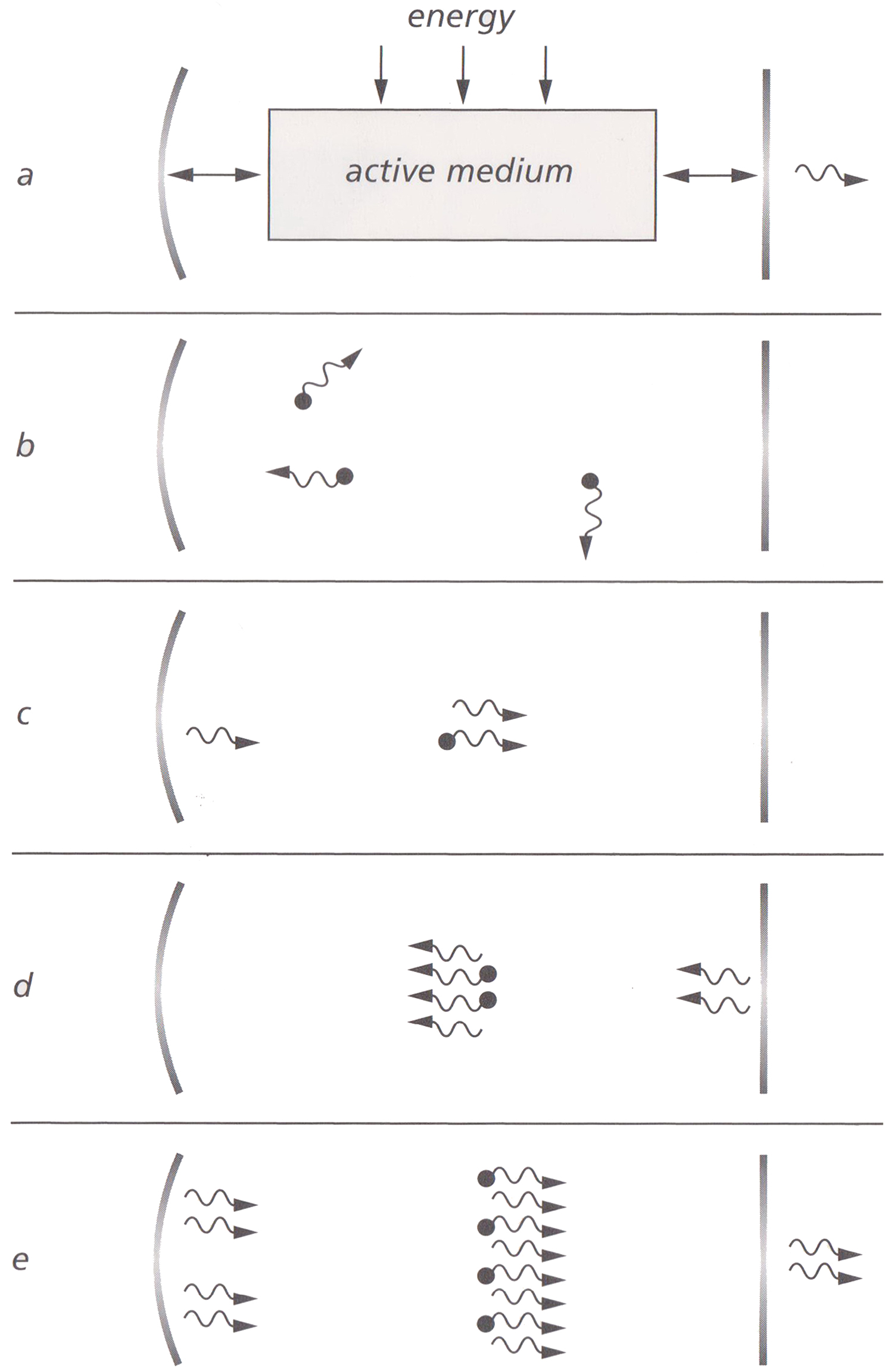

คำว่า "LASER" เป็นตัวย่อสำหรับ Light Amplification โดย Stemulated Emission of Radiation คำย่อนี้อธิบายถึงหลักการทำงาน: แหล่งกำเนิดแสงเลเซอร์จะสร้างการแผ่รังสีจากคลื่นแม่เหล็กไฟฟ้าที่ขยายตัว การขยายแสงถูกสร้างขึ้นโดยวางสื่อที่ใช้งานระหว่างกระจกสองชั้น (รูป 4.1a) การป้อนพลังงานไปสู่สื่อตัวกลางนี้ส่งผลให้เกิดการปลดปล่อยแสงโดยธรรมชาติที่มีความยาวคลื่นบางส่วน แสงนี้กระจายออกไปในทุกทิศทางคล้ายกับหลอดไฟ (รูป 4.1 b) ปรากฏการณ์ของการกระตุ้นการแผ่รังสีเกิดขึ้นเมื่อชิ้นส่วนแสงแบบสุ่มเคลื่อนที่ไปทางกระจกหลังสะท้อนให้เห็นและตรงกับอะตอมในสารตัวกลางที่ใช้งานducing ธาตุแสงที่เหมือนกัน (รูป 4.1 c) การสะท้อนคงที่ของ

การแผ่รังสีแสงเหล่านี้ผ่านสื่อระหว่างทั้งสองกระจกจะกระชับแสงเลเซอร์ (รูป 4.1d)ใช้ตัวคลัทช์เอาต์พุตเพื่อนำลำแสงเลเซอร์ออกจากตัวกลาง กระจกเงานี้สะท้อนเพียงครึ่งเดียวเท่านั้น (รูป 4.1e) บางส่วนของแสงจะสะท้อนกลับเข้าสู่กลางขณะที่ส่วนที่เหลือจะผ่านกระจกซึ่งเป็นรูปลำแสงเลเซอร์ .ชุดหน้าที่ที่ทำหน้าที่เป็นสื่อกลางเรียกว่า resonator และ lS จะอยู่ระหว่างกระจกด้านหลังและตัวยึดเอาท์พุท ความยาวของตัวลดเสียงจะลดลงโดยการวางกระจกพับหลายตัวภายในขอบเขตของการผลิตสิ่งที่เรียกว่าเฟรมเรโซแนนซ์ เลเซอร์คาร์บอนไดออกไซด์ (CO2) เป็นที่นิยมใช้มากที่สุดในอุตสาหกรรมโลหะแผ่น

fig. 4.1

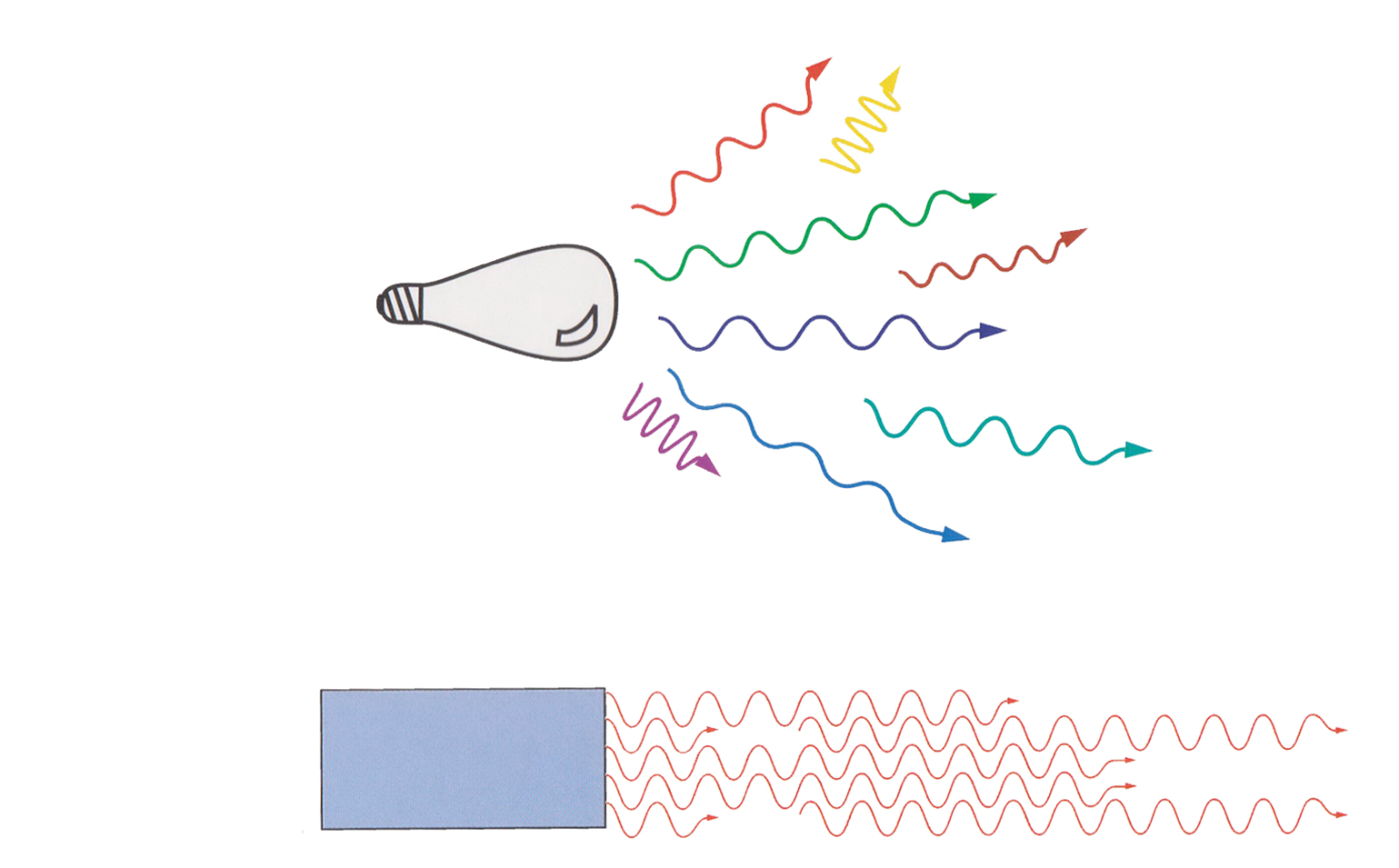

แสงเลเซอร์แตกต่างจากหลอดไฟที่ผลิตโดยหลอดไฟแบบง่ายๆนั่นคือสีของแม่ที่เชื่อมโยงกันและแทบจะไม่มีความแตกต่าง (รูป 4.2) สีเดียวหมายถึงความจริงที่ว่าลำแสงประกอบด้วยแสงของความยาวคลื่นเดียว สอดคล้องกันเนื่องจากความยาวคลื่นอยู่ในระยะเวลาและในอวกาศ มันมีความแตกต่างไม่มากนักในการที่มีการขยายตัวของลำแสงเพียงเล็กน้อยขณะออกจากแหล่งกำเนิด ตัวอย่างเช่นลำแสงเลเซอร์ CO2 ที่มีเส้นผ่านศูนย์กลาง 20 มม. ที่แหล่งกำเนิดจะมีการเพิ่มขึ้นเพียง 10 มม. ที่ระยะห่างจากแหล่งกำเนิดแสงเลเซอร์ 10 เมตรวัดจากมุมที่เกิดจากการเพิ่มขึ้นของเส้นผ่านศูนย์กลางของลำแสงขณะที่มันออก แหล่งที่มา ตัวอย่างเช่นเลเซอร์ CO2 ดังกล่าวข้างต้นมีความแตกต่างของคาน 1 mrad

fig. 4.2

fig. 4.2

4.1.1 โหมดแม่เหล็กไฟฟ้า

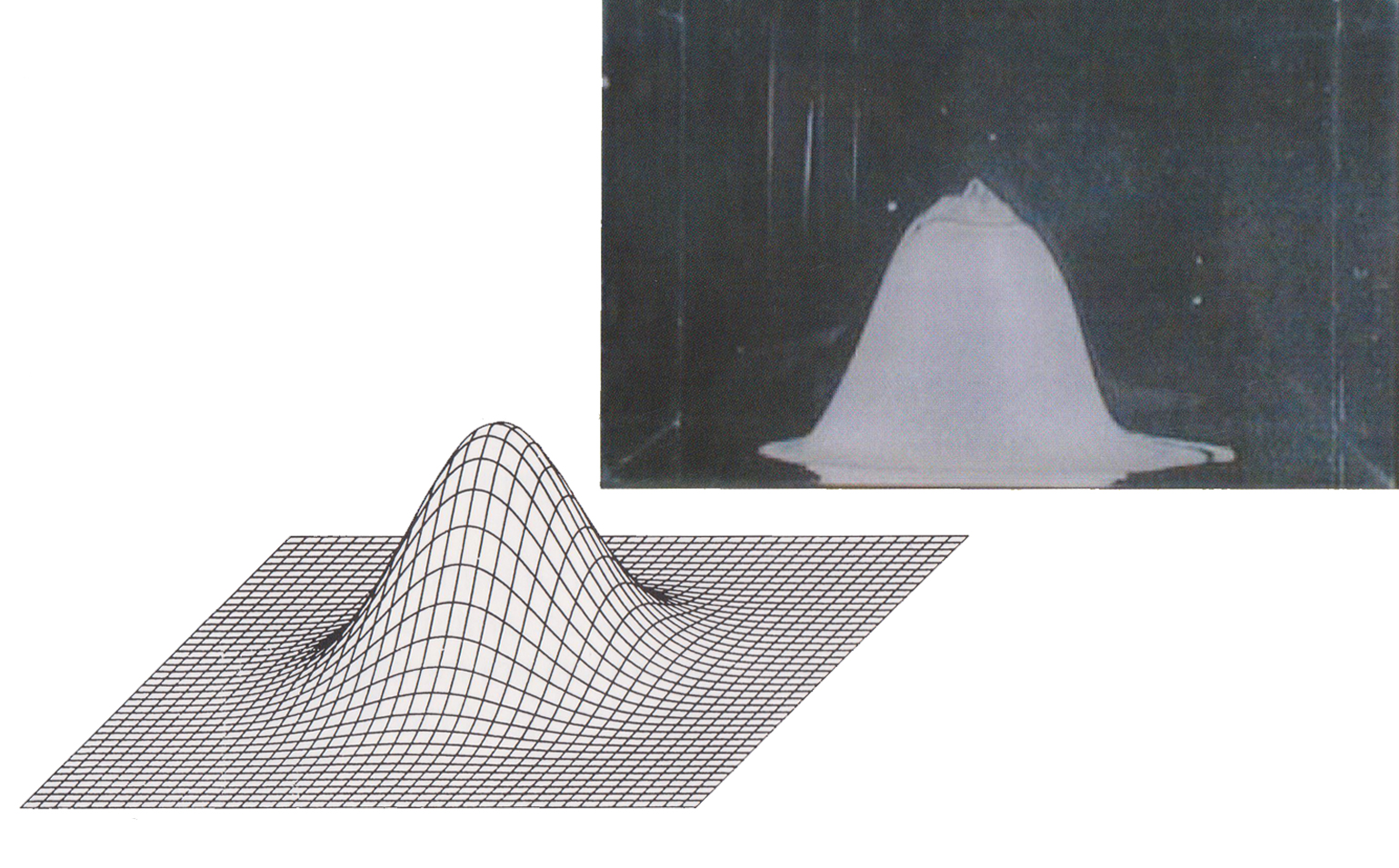

จำนวนรูปแบบพลังงานที่สร้างขึ้นโดยลำแสงเลเซอร์สามารถมองเห็นได้ในมุมมองตัดขวางของลำแสง ที่พบมากที่สุดคือ TEMOO หรือ Gaussian Mode (รูป 4.3) ด้วยโหมดนี้ความหนาแน่นของพลังงานจะสูงที่สุดในศูนย์และจางหายไปทางด้านนอกของลำแสง

โหมดที่ได้รับความนิยมอีกอย่างหนึ่งคือโหมดวงแหวนซึ่งความเข้มข้นของพลังงานอยู่ในระดับค่อนข้างต่ำ แต่อยู่สูงจากด้านนอกของลำแสงเลเซอร์ คานของเลเซอร์พลังงานสูงเป็นส่วนผสมของทั้งสองโหมด รูปแบบของลำแสงเลเซอร์สามารถมองเห็นได้ด้วยการยิงลำแสงบนบล็อกคริลิค (รูป 4.4) โดยรูที่ผลิตในบล็อกคริลิคคือการพิมพ์รูปแบบโหมดซึ่งจะช่วยให้สามารถวัดเส้นผ่านศูนย์กลางของลำแสงและการวิเคราะห์รูปร่างของโหมด ที่จะดำเนินการ

fig. 4.4

fig. 4.3

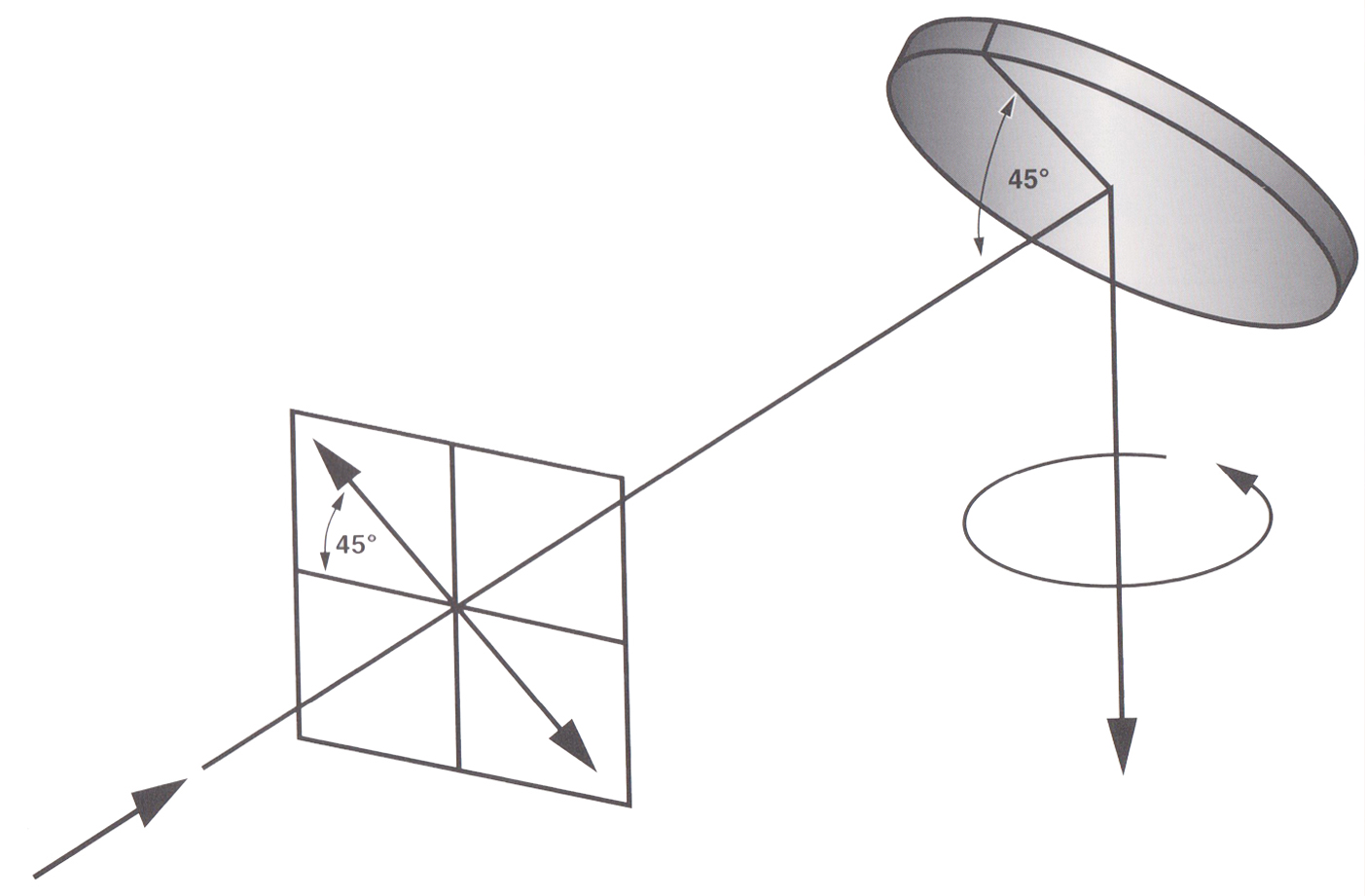

4.1.2 ขั้วของแสงเลเซอร์

เนื่องจากการสร้างเครื่องสะท้อนเสียงแบบพับได้แสงเลเซอร์ CO2 จะเป็นโพลาไรเซอร์ซึ่งหมายถึงพาหะของไฟฟ้าและแม่เหล็กของชิ้นส่วนแสงแต่ละตัวจะชี้ไปในทิศทางเดียวกัน แสงที่มาจากหลอดไฟมีโพลาไรเซชันแบบสุ่มเนื่องจากถูกปล่อยออกมาในทุกทิศทางเนื่องจากมีคลื่นแม่เหล็กไฟฟ้าพุ่งเข้าไปในทุกทิศทาง

การเกิดโพลาไรซ์ของแสงเลเซอร์มีอิทธิพลอย่างมากต่อการดูดซับพลังงานโดยการตัดวัสดุ (รูปที่ 4.5) ลำแสงเลเซอร์แบบโพลาไรซ์สามารถเปรียบเทียบได้ดีที่สุดเมื่อใช้มีดซึ่งทิศทางของโพลาไรเซชันหมายถึงขอบคมของมีด

fig. 4.5

fig. 4.5

การตัดในทิศทางนี้ดีกว่าและให้ผลการตัดละเอียดและแคบ แต่เมื่อตัดในทิศทางตัดขวางจะมีคุณภาพไม่ดี หากมีการเปลี่ยนแปลงมุมตัดมุมทิศทางของขอบตัดจะไม่ตรง

ผลกระทบนี้สามารถหลีกเลี่ยงได้โดยการใช้กระจกพิเศษ กระจกเงาเพิ่มเติมนี้จะแปลงลำแสงของแสงเชิงขั้วเชิงเส้นเป็นคานของแสงโพลาไรซ์วงกลม (รูป 4.6) พาหะของคลื่นแม่เหล็กไฟฟ้าแต่ละตัวหมุนด้วยความเร็วสูงและการหมุนด้วยความเร็วสูงโดยใช้โพลาไรซ์วงกลมมีคุณภาพการตัดสม่ำเสมอและไม่ขึ้นอยู่กับทิศทางการตัด

fig. 4.6

fig. 4.6

4.2 เทคโนโลยีการตัด

ข้อดีของการตัดด้วยเลเซอร์คือทั้งความกว้างของการตัดและความร้อน ~ โซนรับผลกระทบมีขนาดเล็กมาก การตัดด้วยเลเซอร์เปรียบได้กับการตัดเปลวไฟและพลาสม่า เมื่อตัดเปลวไฟวัสดุที่ถูกตัดจะถูกให้ความร้อนด้วยเปลวไฟ (ก๊าซที่ถูกออกซิไดซ์) ในขณะที่ใช้พลาสมาที่มีการใช้แก๊สไอออไนซ์

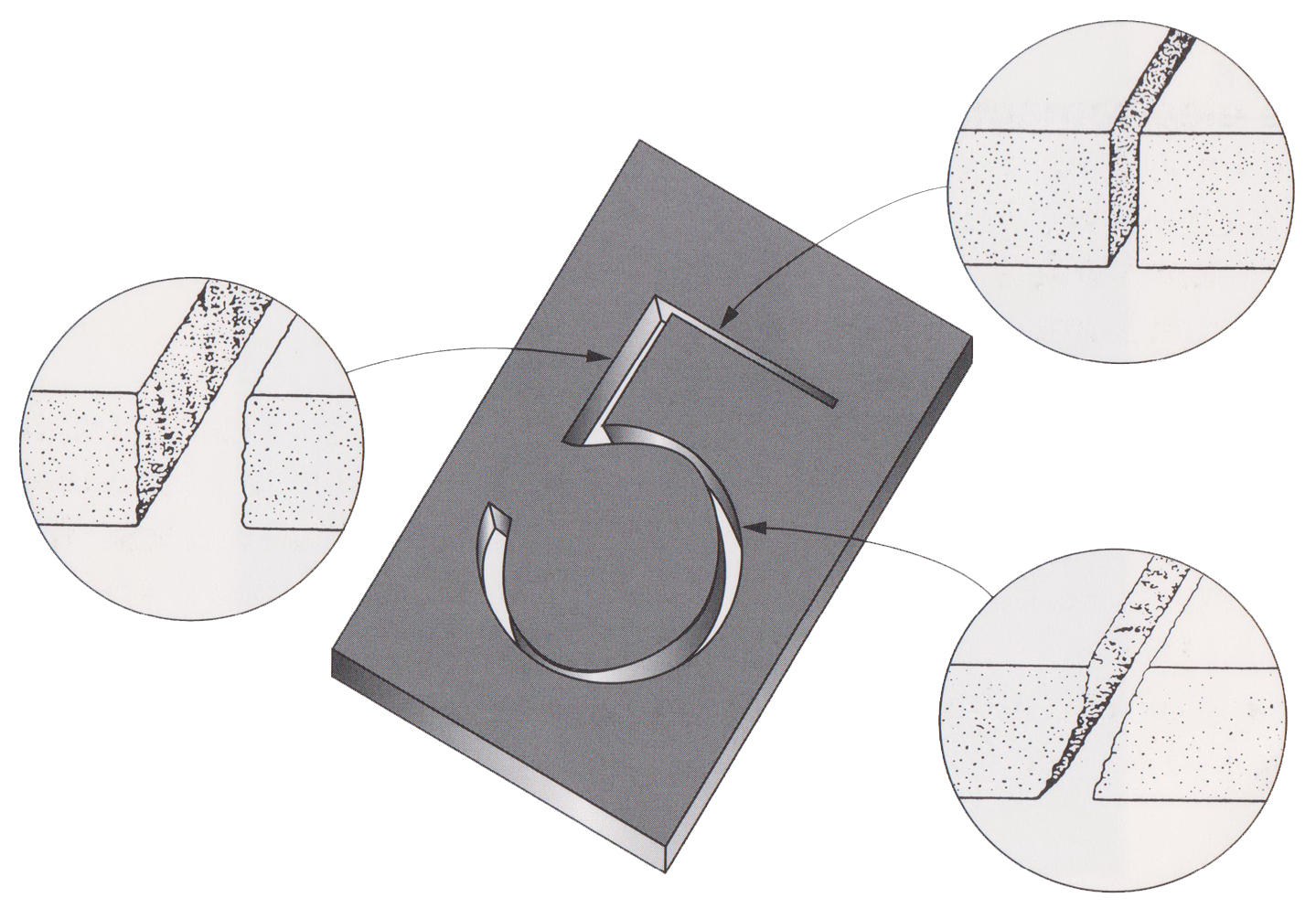

การตัดด้วยเลเซอร์ด้วยก๊าซช่วยให้ออกซิเจนจะทำให้เกิดการเกิดออกซิเดชันของวัสดุที่ถูกตัด ออกซิเดชันเป็นปฏิกิริยาที่ทำให้เกิดความร้อน (exothermic) ที่ทำให้วัสดุหลอมละลายอยู่ทั้งสองด้านและมีแรงพอที่จะนำวัสดุที่หลอมละลายออกจากแผ่นที่ถูกตัด รูปที่ 4.7 แสดงตัวอย่างชิ้นส่วนตัดโดยใช้ออกซิเจน ขอบที่ถูกออกซิไดซ์เป็นลักษณะทั่วไปเมื่อตัดด้วยลำแสงชนิดนี้

การตัดด้วยเลเซอร์อีกรูปแบบหนึ่งคือการตัดด้วยความดันสูงโดยใช้ก๊าซที่ไม่เป็นออกซิไดซ์ ในการตัดด้วยความดันสูงจะไม่มีการผลิตความร้อนเพิ่มขึ้นทำให้สามารถผลิตพลังงานหลอมละลายได้ทั้งหมดจากลำแสงเลเซอร์ การใช้ก๊าซช่วยเสริมช่วยให้แรงที่จำเป็นในการพ่นวัสดุหลอมละลายจากการตัด เนื่องจากการตัดด้วยเลเซอร์แบบ high pessure ไม่มีปฏิกิริยาคายความร้อนจึงจำเป็นต้องใช้พลังงานเลเซอร์มากกว่าการตัดด้วยอ๊อกไซด์ เมื่อต้องการนำวัสดุที่หลอมละลายออกมาผ่านแผ่นด้วยการตัดประเภทนี้จำเป็นต้องใช้ความดันสูงกว่ามากประมาณ 20 บาร์ซึ่งเป็นเวลา 4 ถึง 20 เท่าที่จำเป็นสำหรับการตัดด้วยออกไซด์ เหล็กกล้าไร้สนิมและอลูมิเนียมมักถูกตัดโดยใช้แรงดันสูง แต่โดยการใช้ก๊าซไนโตรเจน (N2) เป็นก๊าซช่วยตัดขอบจะไม่ได้รับผลกระทบจากการเกิดออกซิเดชัน

fig. 4.7

fig. 4.7

4.2.1 หลักการตัด

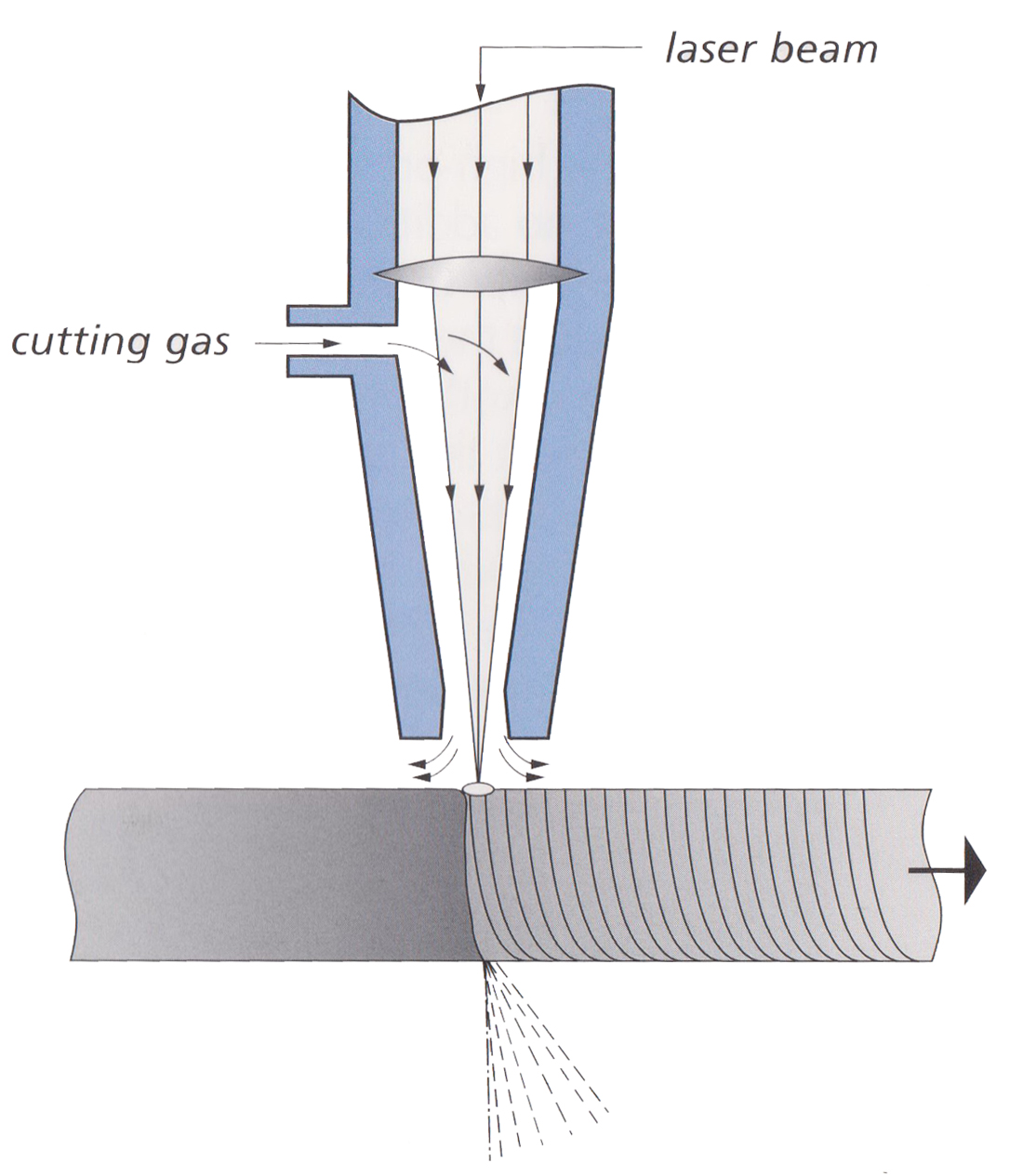

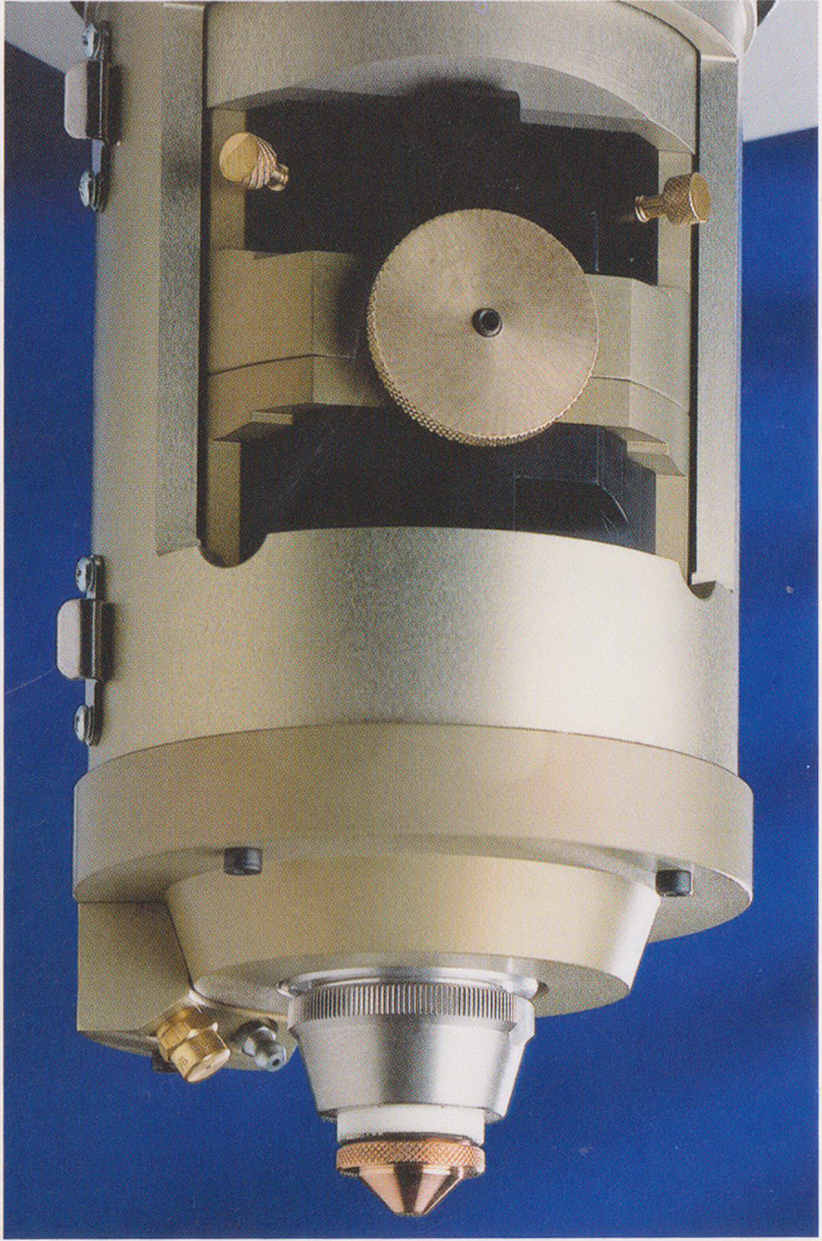

ภาพ 4.8 แสดงการประกอบวงจรของหัวตัดเลเซอร์ แสง

เลนส์ที่อยู่ในเส้นทางของลำแสงเลเซอร์ถูกใช้เพื่อเน้นลำแสงสร้างความยาวโฟกัสเหมาะสำหรับการตัดเฉพาะ ระยะห่างระหว่างเลนส์และวัสดุจะถูกปรับเพื่อให้จุดโฟกัสของลำแสงเลเซอร์มีความเข้มข้นหรือต่ำกว่าพื้นผิวของวัสดุขึ้นอยู่กับกระบวนการตัดที่ต้องการ วัสดุรอบจุดโฟกัสของลำแสงจะละลายและถูกเป่าออกไปโดยใช้แก๊สตัดที่มีศูนย์กลางกับลำแสงเลเซอร์ การเคลื่อนไหวสัมพัทธ์ของหัวตัดกับแผ่นทำให้เกิดรอยตัดที่มีขนาดใกล้เคียงกับเส้นผ่านศูนย์กลางของจุดโฟกัส

fig. 4.8

fig. 4.8

fig. 4.9

fig. 4.9

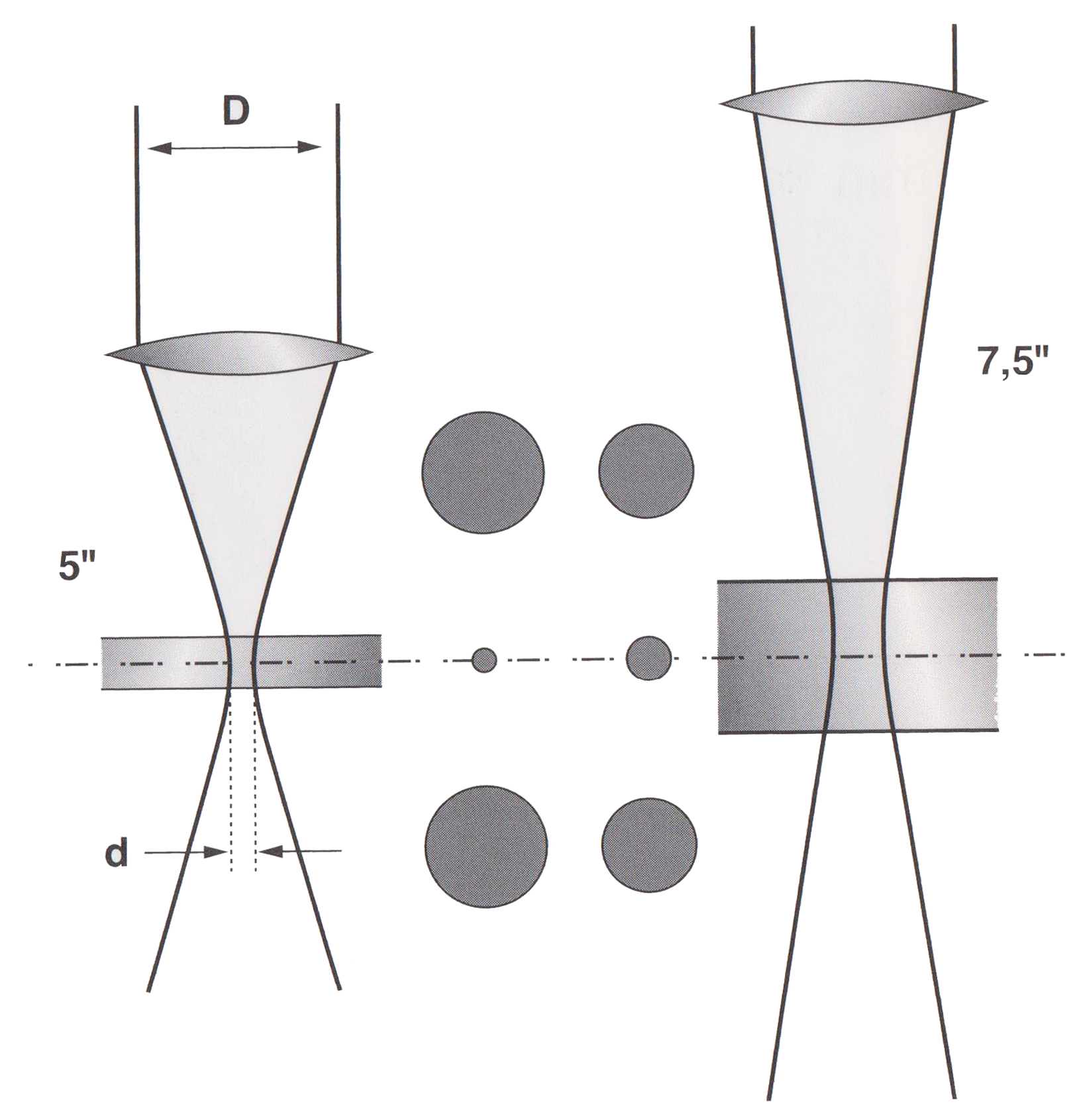

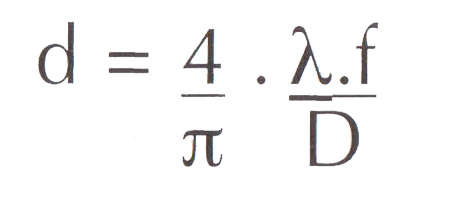

โดยการเน้นลำแสงจะไม่มีการเปลี่ยนแปลงความเข้มของพลังงาน อย่างสังหรณ์ใจรูปแบบของโหมดจะมีอิทธิพลอย่างมากต่อประสิทธิภาพในการตัดแสงเลเซอร์ เส้นผ่าศูนย์กลางของจุดโฟกัสจะขึ้นอยู่กับระยะทางโฟกัสโฟกัส (รูป 4.9) ซึ่งสามารถหาขนาดเส้นผ่านศูนย์กลางที่ถูกต้องโดยใช้สูตรต่อไปนี้:

d = เส้นผ่านศูนย์กลางของจุดโฟกัส

λ = ความยาวคลื่นของแสงเลเซอร์ (เลเซอร์ CO2: 10,6 μm)

f = ระยะจุดโฟกัส (5 "= 127 มม.)

D = เส้นผ่านศูนย์กลางของลำแสงเลเซอร์ (18mm)

ตัวอย่าง: สำหรับเลนส์ขนาด 5 นิ้วลำแสงเลเซอร์ CO2 ที่มีเส้นผ่านศูนย์กลาง 18 มม. จะมีจุดโฟกัสที่จุดศูนย์ 0.1 มิลลิเมตร

ระยะห่างของจุดโฟกัสที่ยาวขึ้นเส้นผ่านศูนย์กลางของลำแสงเลเซอร์จะใหญ่ขึ้น ขึ้นอยู่กับการใช้งานตัดด้วยเลเซอร์ซึ่งสามารถทำได้โดยการใช้เลนส์จำนวนหนึ่ง เมื่อตัดวัสดุที่หนาควรตัดด้วยเส้นผ่าศูนย์กลางจุดโฟกัสที่ใหญ่กว่าซึ่งจะทำให้มีการตัดชิ้นงานที่มีคุณภาพดีขึ้นและช่วยให้สามารถหลุดออกจากวัสดุที่หลอมละลายได้ง่ายขึ้นผ่านจาน สำหรับแอพพลิเคชั่นนี้ขอแนะนำให้ใช้เลนส์ขนาด 7,5 นิ้ว ความจริงที่ว่าเส้นผ่าศูนย์กลางของแสงเลเซอร์แทบจะไม่เปลี่ยนแปลงไปทั่วทั้งความลึกของแผ่นนอกจากนี้ยังเป็นที่นิยม เมื่อตัดวัสดุบาง ๆ ใช้เลนส์ทั่วไปขนาด 5 นิ้ว ทำให้มีความหนาแน่นของพลังงานสูงขึ้นเนื่องจากมีเส้นผ่าศูนย์กลางจุดโฟกัสเล็ก ๆ และสามารถตัดได้เร็วขึ้น เลนส์มักจะติดตั้งในเทปเพื่อเปลี่ยนเลนส์ให้รวดเร็วเปลี่ยนไปได้ (รูป 4.10) เลนส์ต้องทำจากวัสดุที่ไม่ดูดซับความยาวคลื่นที่สร้างขึ้นโดยเลเซอร์ เลเซอร์ตัดเป็นกลุ่มย่อยของเลเซอร์อินฟราเรดและสังกะสีซีลีเนียมเป็นสารประกอบซึ่งส่วนใหญ่ทำขึ้น

ระยะห่างของจุดโฟกัสที่ยาวขึ้นเส้นผ่านศูนย์กลางของลำแสงเลเซอร์จะใหญ่ขึ้น ขึ้นอยู่กับการใช้งานตัดด้วยเลเซอร์ซึ่งสามารถทำได้โดยการใช้เลนส์จำนวนหนึ่ง เมื่อตัดวัสดุที่หนาควรตัดด้วยเส้นผ่าศูนย์กลางจุดโฟกัสที่ใหญ่กว่าซึ่งจะทำให้มีการตัดชิ้นงานที่มีคุณภาพดีขึ้นและช่วยให้สามารถหลุดออกจากวัสดุที่หลอมละลายได้ง่ายขึ้นผ่านจาน สำหรับแอพพลิเคชั่นนี้ขอแนะนำให้ใช้เลนส์ขนาด 7,5 นิ้ว ความจริงที่ว่าเส้นผ่าศูนย์กลางของแสงเลเซอร์แทบจะไม่เปลี่ยนแปลงไปทั่วทั้งความลึกของแผ่นนอกจากนี้ยังเป็นที่นิยม เมื่อตัดวัสดุบาง ๆ ใช้เลนส์ทั่วไปขนาด 5 นิ้ว ทำให้มีความหนาแน่นของพลังงานสูงขึ้นเนื่องจากมีเส้นผ่าศูนย์กลางจุดโฟกัสเล็ก ๆ และสามารถตัดได้เร็วขึ้น เลนส์มักจะติดตั้งในเทปเพื่อเปลี่ยนเลนส์ให้รวดเร็วเปลี่ยนไปได้ (รูป 4.10) เลนส์ต้องทำจากวัสดุที่ไม่ดูดซับความยาวคลื่นที่สร้างขึ้นโดยเลเซอร์ เลเซอร์ตัดเป็นกลุ่มย่อยของเลเซอร์อินฟราเรดและสังกะสีซีลีเนียมเป็นสารประกอบซึ่งส่วนใหญ่ทำขึ้น

fig. 4.10

ด้านล่างของหัวตัดซึ่งมีการตัดก๊าซออกมาจะมีหัวฉีดแบบใช้เกลียวที่มีรูขนาดระหว่าง t และ 4 มม. เส้นผ่านศูนย์กลางที่เล็กกว่าใช้สำหรับแผ่นบาง ๆ ในขณะที่ใช้เส้นผ่าศูนย์กลางขนาดใหญ่สำหรับแผ่นหนา ในขณะที่ตัดแผ่นบาง ๆ ขอบตัดส่วนใหญ่จะเป็นแนวตั้งและหัวฉีดขนาดเล็กก็เพียงพอที่จะให้มีการตัดก๊าซเหนือความลึกทั้งหมดของการตัด อย่างไรก็ตามสำหรับแผ่นหนาขอบตัดจะเอียงเล็กน้อยดังนั้นต้องใช้หัวฉีดขนาดใหญ่เพื่อให้มีการไหลของก๊าซอย่างเพียงพอ

การออกแบบช่องหัวฉีดมีผลอย่างมากต่อผลการตัดเนื่องจากรูปร่างจะกำหนดกระแสแก๊สซึ่งจะเป็นตัวช่วยในการอพยพของวัสดุที่หลอมละลายได้อย่างมีประสิทธิภาพในระหว่างกระบวนการตัด ด้านในของหัวฉีดส่วนใหญ่มีรูปทรงกรวยและมีการเปิดกระบอกที่ปลาย นอกจากนี้ยังเป็นสิ่งสำคัญที่หัวฉีดจะพุ่งตรงกลางจุดโฟกัสของลำแสงเลเซอร์เพื่อรับประกันประสิทธิภาพในการตัดทุกทิศทาง

4.2.2 พารามิเตอร์การตัด

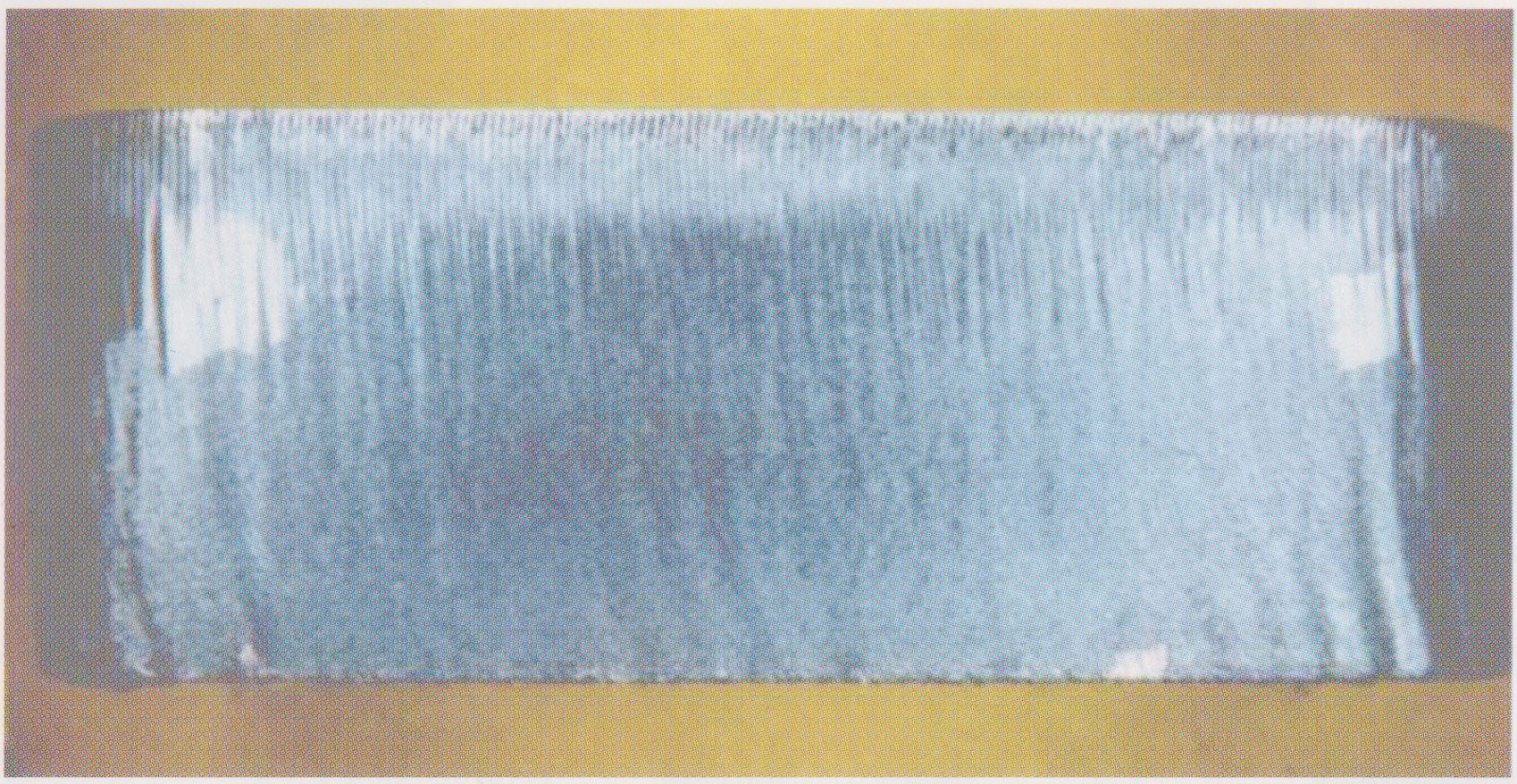

วัสดุทั้งหมดที่ตัดด้วยเลเซอร์จะแสดงเส้นโค้งขนาดเล็ก (ซีรีเลชัน) บนขอบตัด ความขรุขระของขอบตัดเป็นคุณสมบัติทางเคมีของวัสดุความหนาและค่าตัดที่ใช้

ความขรุขระนี้เป็นหน้าที่ของวัสดุที่หลอมละลายจะถูกดึงออกมาทางแผ่นงาน โดยการปรับพารามิเตอร์การตัดให้เหมาะสมสามารถใช้งานได้อย่างราบรื่นและสามารถตัดได้โดยไม่กัดกร่อน (Ra = 16μm) รูปที่ 4.11 แสดงให้เห็นถึงเหล็กหนาหนา 20 มม.

fig. 4.11

fig. 4.11

นอกจากเลนส์และหัวฉีดแล้วพารามิเตอร์ต่อไปนี้จะส่งผลต่อคุณภาพของการตัดด้วยเช่นกัน:

•กำลังเลเซอร์ (พร้อม / ไม่มีการพั)

•ความเร็วในการตัด

•ตำแหน่งของจุดโฟกัสเป็นหน้าที่ของวัสดุ

•การตัดความดันก๊าซ

•ระยะห่างระหว่างหัวฉีดกับวัสดุ

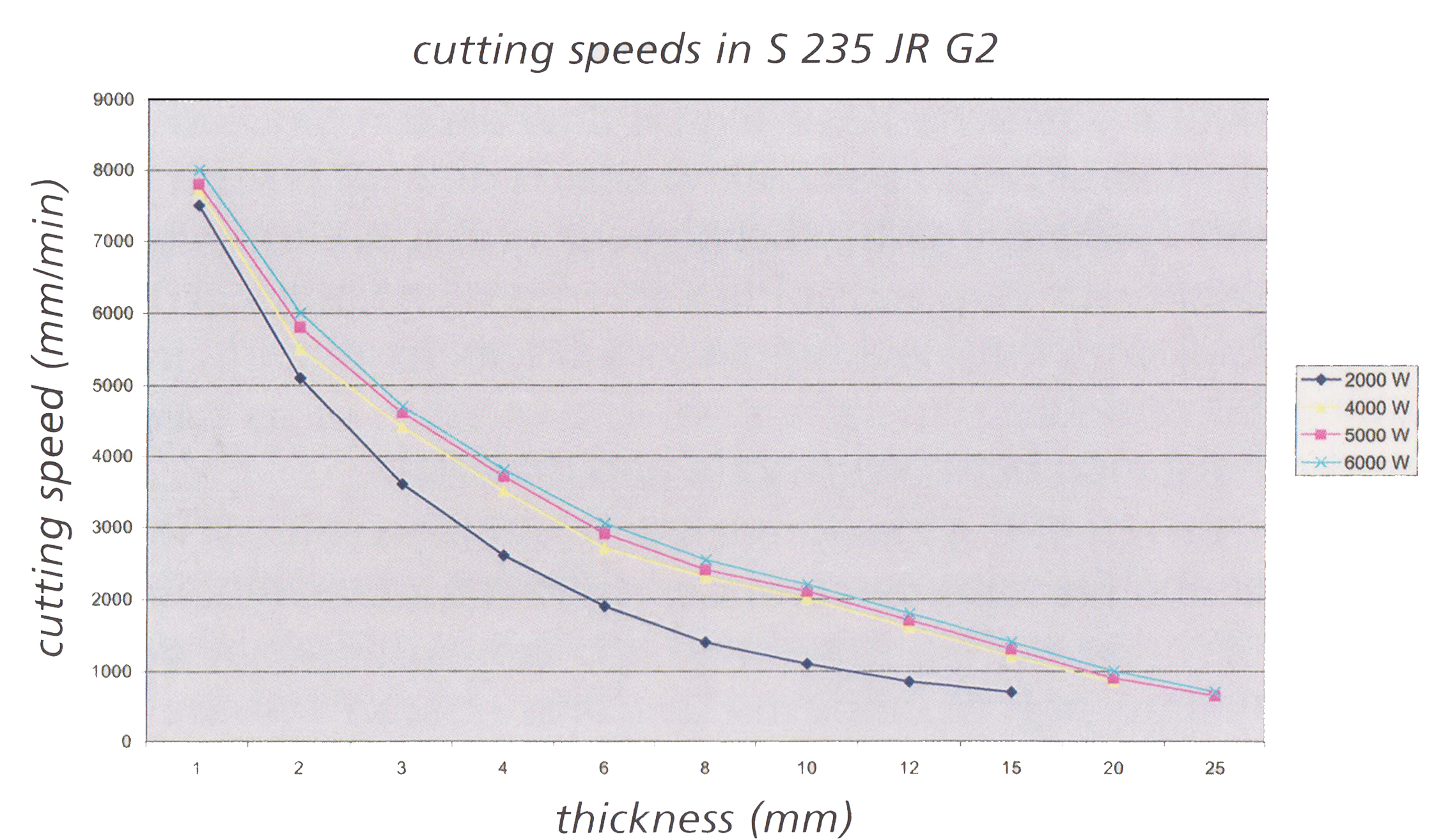

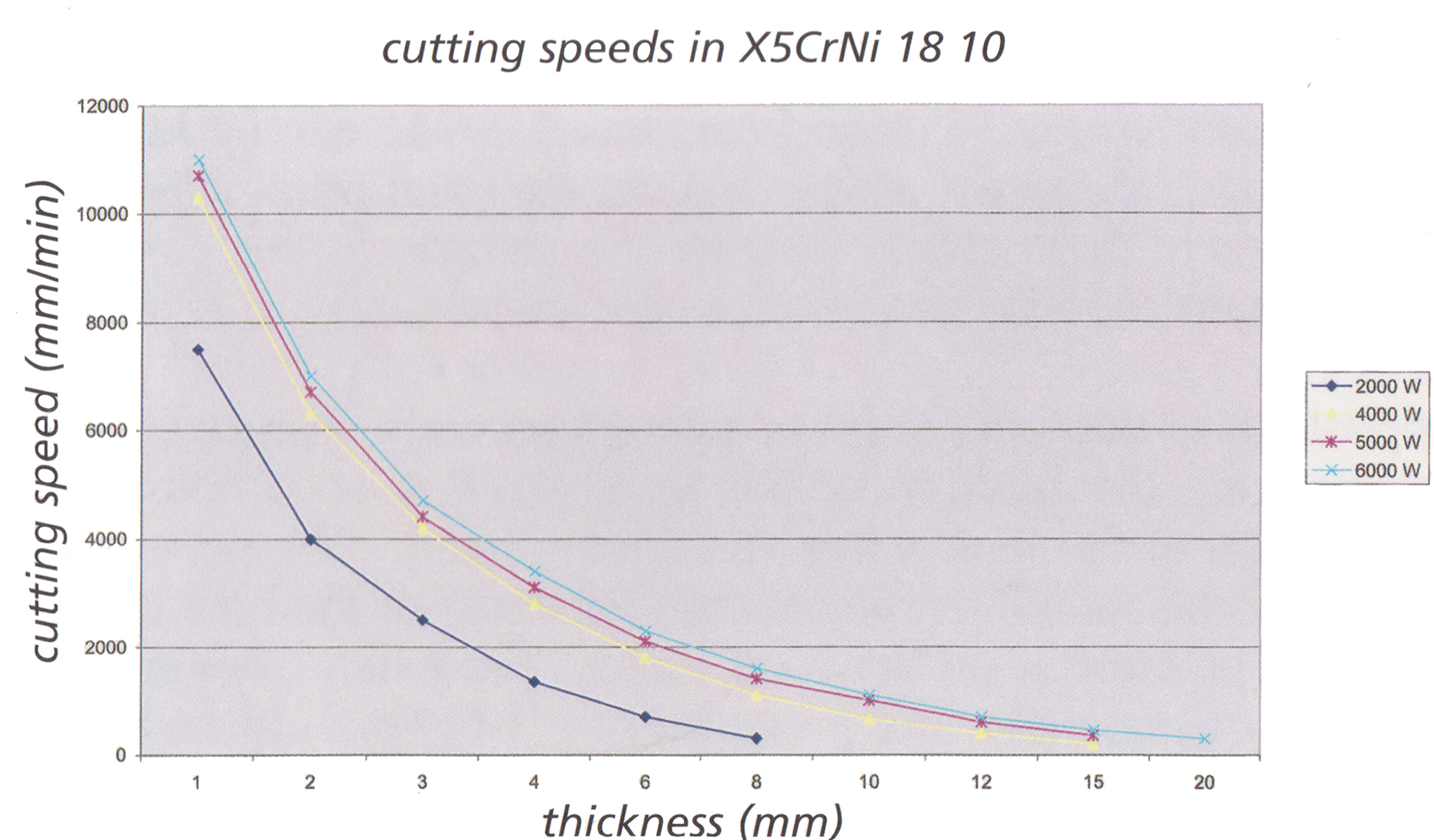

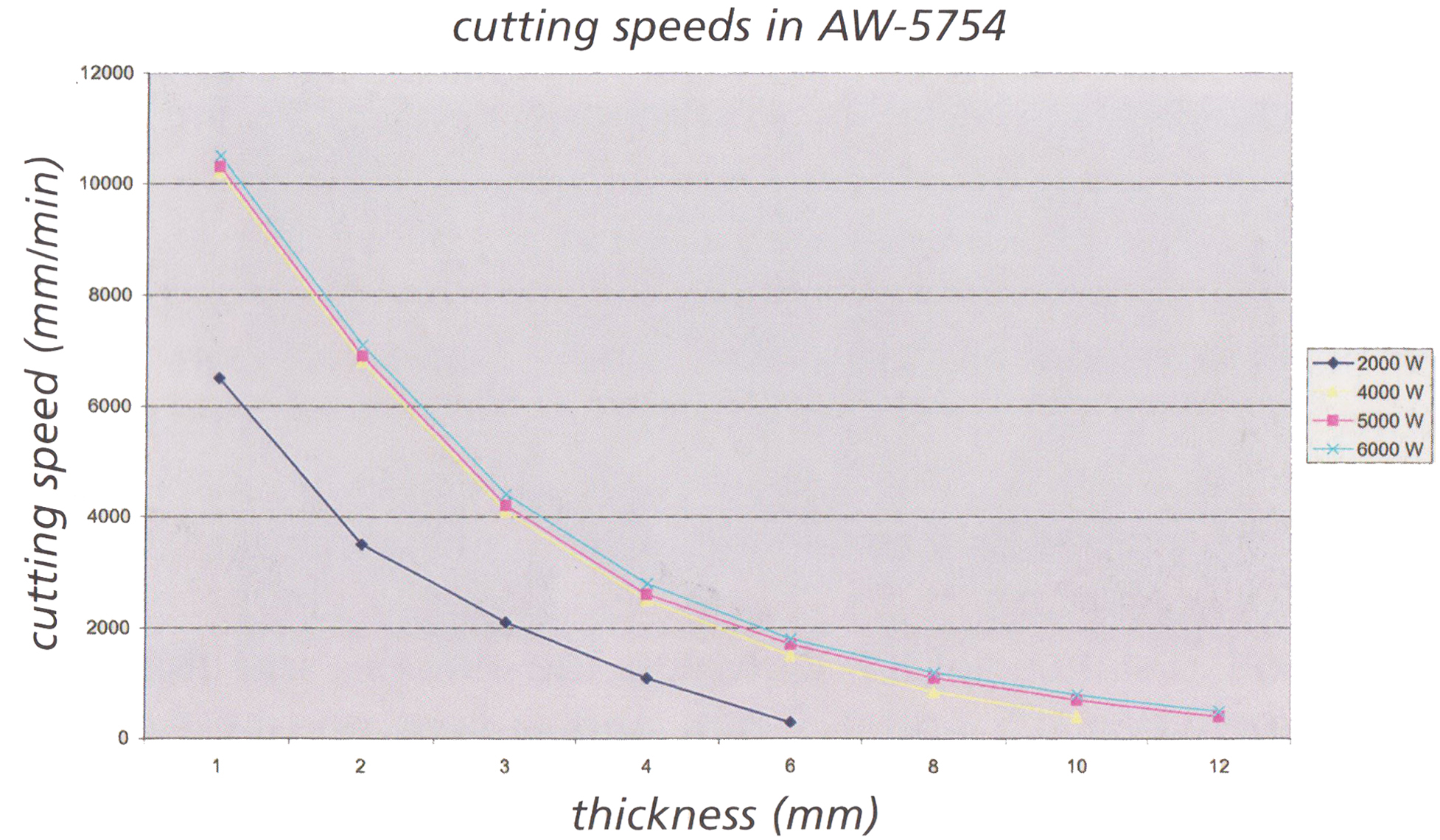

พลังงานเลเซอร์และความเร็วในการตัดแตกต่างกันไปสำหรับวัสดุแต่ละชนิด ด้วยความเร็วที่ต่ำกว่าความเร็วในการตัดจะช้าลงในขณะที่ความเร็วในการตัดที่สูงขึ้นสำหรับวัสดุชนิดเดียวกันสามารถทำได้โดยการใช้พลังงานที่สูงขึ้น เส้นโค้งความเร็ว / พลังงานนี้ได้รับการตั้งโปรแกรมไว้ล่วงหน้าแล้วในการควบคุมเครื่องและสามารถใช้งานได้ระหว่างการตัด รูปที่ 4.12 แสดงความเร็วที่ทำได้ตามพลังงานเลเซอร์ที่เลือก

ตำแหน่งของจุดโฟกัสในระหว่างการตัดด้วยเลเซอร์ออกไซด์ส่วนใหญ่อยู่ที่พื้นผิวของวัสดุที่ถูกตัด ลำแสงเลเซอร์ร้อนขึ้นบนพื้นผิวของวัสดุ แต่การตัดที่เกิดขึ้นจริงทำได้โดยปฏิกิริยาออกซิเดชั่นความร้อน ในระหว่างการตัดด้วยเลเซอร์แรงดันสูงจุดโฟกัสอยู่ที่ 2/3 ของความหนาของวัสดุใต้พื้นผิว ในกรณีนี้ลำแสงเลเซอร์จะละลายวัสดุมากกว่าความหนาทั้งหมด

ตำแหน่งของจุดโฟกัสจะแตกต่างกันสำหรับความหนาของวัสดุที่ตัด การเปลี่ยนตำแหน่งของจุดโฟกัสทำได้โดยการจัดการเลนส์ตามแนวตั้งภายในหัวตัด นอกจากนี้ยังสามารถตั้งความดันของแก๊สตัดได้ขึ้นอยู่กับความหนาของวัสดุที่จะตัด ความดันแก๊สการตัดตั้งอยู่ระหว่าง 1 ถึง 5 บาร์เมื่อใช้ออกซิเจนเป็นแก๊สตัด สำหรับวัสดุที่มีความหนาจะใช้แรงดันต่ำของ (1) บาร์ในขณะที่วัสดุบาง ๆ ต้องการแรงดันสูงกว่า

(+) 5 บาร์

ไนโตรเจนใช้ในการตัดเหล็กกล้าไร้สนิมหรืออลูมิเนียมที่ความดันสูงถึง 20 บาร์เนื่องจากชื่อเลเซอร์ความดันสูงมีความหมาย มีการเพิ่มปริมาณการใช้ก๊าซเพิ่มขึ้นตามสัดส่วนโดยใช้เครื่องตัดความดันสูง (100m3 / h เมื่อเทียบกับ 5m3 / ชม. ที่ใช้สำหรับการตัดด้วยออกไซด์)

ในการเริ่มตัดไม่จำเป็นต้องเริ่มต้นจากขอบของแผ่นหรือจากก่อน

หลุมเจาะ คุณสามารถเลือกจุดสุ่มและเริ่ม "เจาะ" ได้ ในระหว่าง "เจาะ" ความดันก๊าซที่แตกต่างกันจะใช้เมื่อเทียบกับความดันที่ใช้สำหรับการตัด ส่วนใหญ่ "ความดันเจาะ" ค่อนข้างต่ำ (1 บาร์) เพื่อหลีกเลี่ยงการกระเด็นวางบนเลนส์จากวัสดุที่หลอมละลาย

ระยะห่างระหว่าง (SOD) ระหว่างหัวฉีดกับพื้นผิววัสดุควรอยู่ระหว่าง 0.5 ถึง 1.5 มิลลิเมตรและคงที่ตลอดกระบวนการตัดผ่านเซ็นเซอร์ความจุ

fig. 4.12a

fig. 4.12a

fig. 4.12b

fig. 4.12b

fig. 4.12c

fig. 4.12c

4.3 เครื่องตัดด้วยเลเซอร์

4.3.1 แหล่งกำเนิดแสงเลเซอร์

4.3.1 แหล่งกำเนิดแสงเลเซอร์

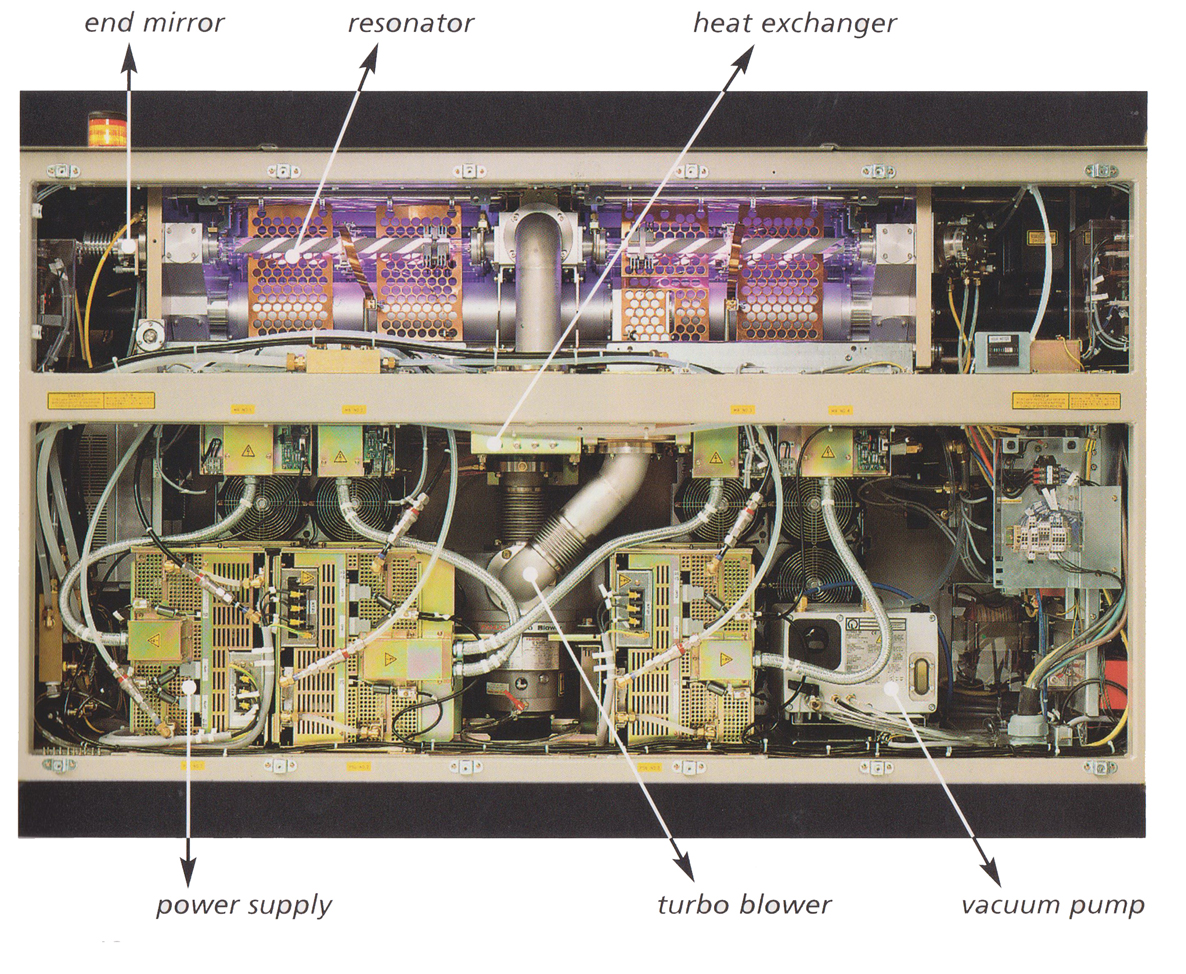

เลเซอร์ที่ใช้กันมากที่สุดในอุตสาหกรรมโลหะแผ่นคือเลเซอร์ CO2 (รูป 4.13) แม้ว่าก๊าซคาร์บอนไดออกไซด์จะเป็นก๊าซที่ใช้งานอยู่กลางจะมีส่วนผสมของก๊าซคาร์บอนไดออกไซด์ฮีเลียมและไนโตรเจนภายใต้แรงกดดันที่แน่นอนที่ 0,1 บาร์ ปั๊มสุญญากาศใช้เพื่อรักษาความดันไว้ที่ค่าคงตัว สำหรับเลเซอร์ CO2 พลังงานจะถูกจ่ายให้กับสื่อโดยการปล่อยกระแสไฟฟ้า ส่วนประกอบอิเล็กทรอนิกส์ที่มีกำลังแรงสูงควบคุมแรงดันไฟฟ้าและกระแสภายในเฟรมเรโซแนนซ์ ประสิทธิภาพของเลเซอร์ CO2 ค่อนข้างต่ำเพียง 10% ของพลังงานถูกควบคุมโดยลำแสงในรูปของแสงส่วนอีก 90% ของพลังงานที่ให้มาทั้งหมดสูญหายไปเป็นความร้อน

การกำจัดความร้อนนี้เป็นสิ่งสำคัญเพื่อรักษาความสมบูรณ์ของอุปกรณ์ที่ใช้ในการสร้างเลเซอร์ นี้จะได้รับการดูแลโดยการขนส่งก๊าซร้อนโดยใช้เครื่องเป่าลมเทอร์โบร่วมกับเครื่องแลกเปลี่ยนความร้อนที่พวกเขาจะเย็น แหล่งกำเนิดแสงเลเซอร์ 2 กิโลวัตต์ fig. 4.14

fig. 4.13

fig. 4.13

ต้องใช้เครื่องทำความเย็นขนาด 20 กิโลวัตต์ (รูป 4.14) ความเสถียรของเลเซอร์จะขึ้นอยู่กับอุณหภูมิคงที่ของระบบระบายความร้อนเนื่องจากแหล่งกำเนิดแสงเลเซอร์จะทนต่อการเปลี่ยนแปลงอุณหภูมิได้เพียง 1 องศาเซลเซียสไม่ว่าการตั้งค่าพลังงานเลเซอร์จะเป็นอย่างไร เนื่องจากเครื่องทำความเย็นมีความสำคัญต่อเสถียรภาพของเลเซอร์ไม่เพียง แต่อุณหภูมิเท่านั้น แต่ยังมีคุณภาพของน้ำหล่อเย็นเป็นสิ่งสำคัญเพื่อเพิ่มผลิตภัณฑ์หลายอย่างในน้ำหล่อเย็นเพื่อหลีกเลี่ยงผลกระทบจากการกัดกร่อนและมลภาวะทางชีวภาพ

4.3.2 positioning

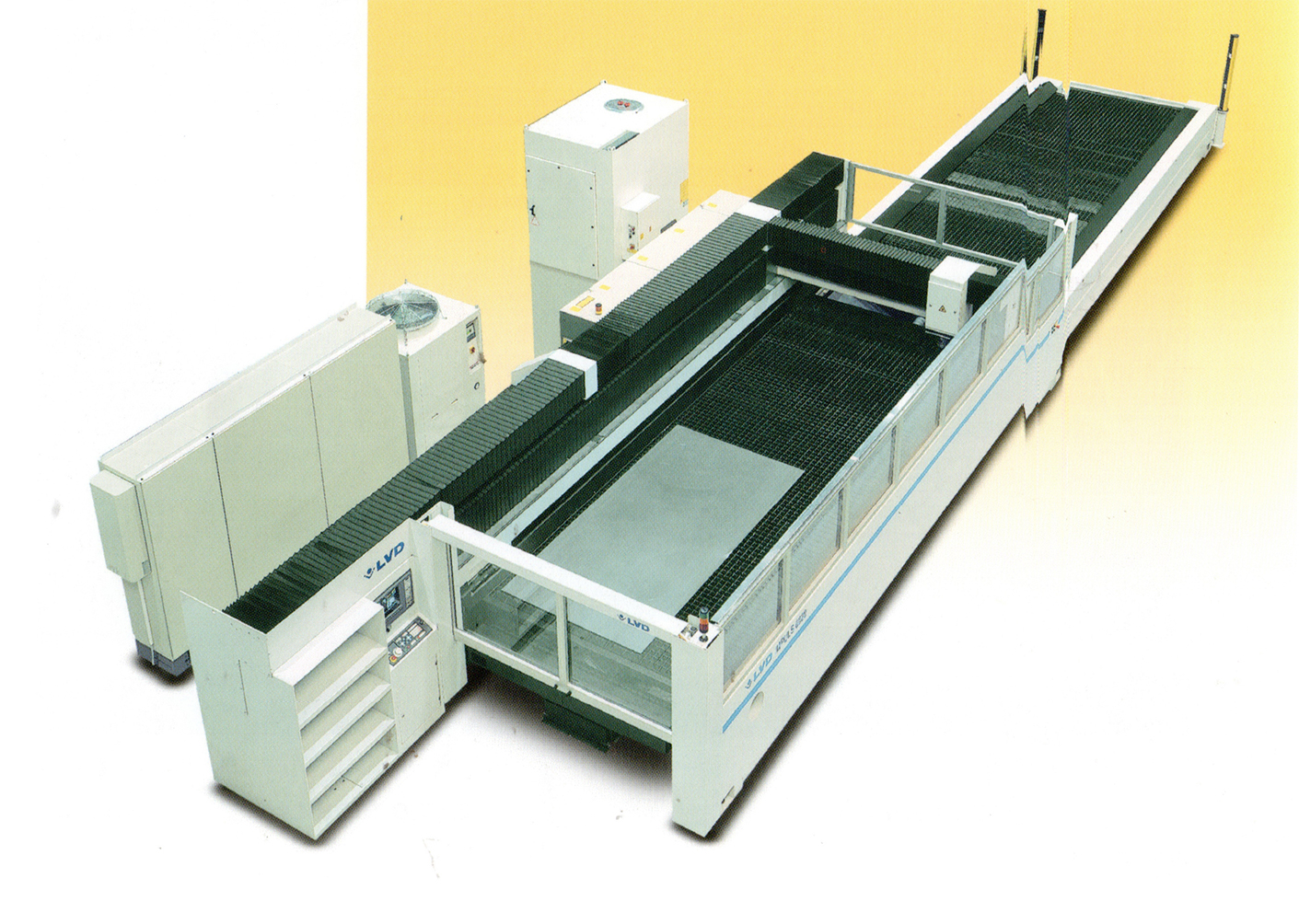

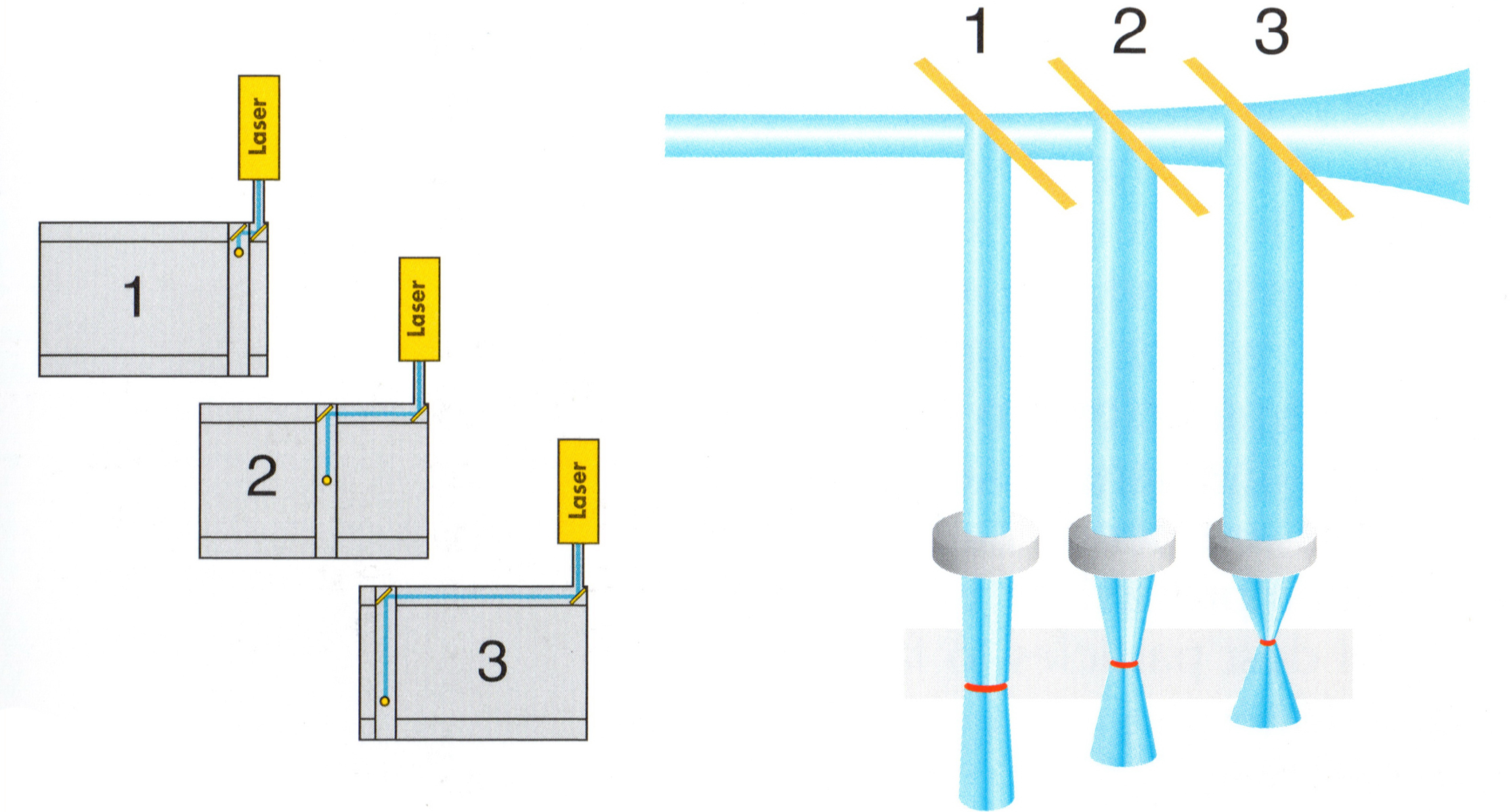

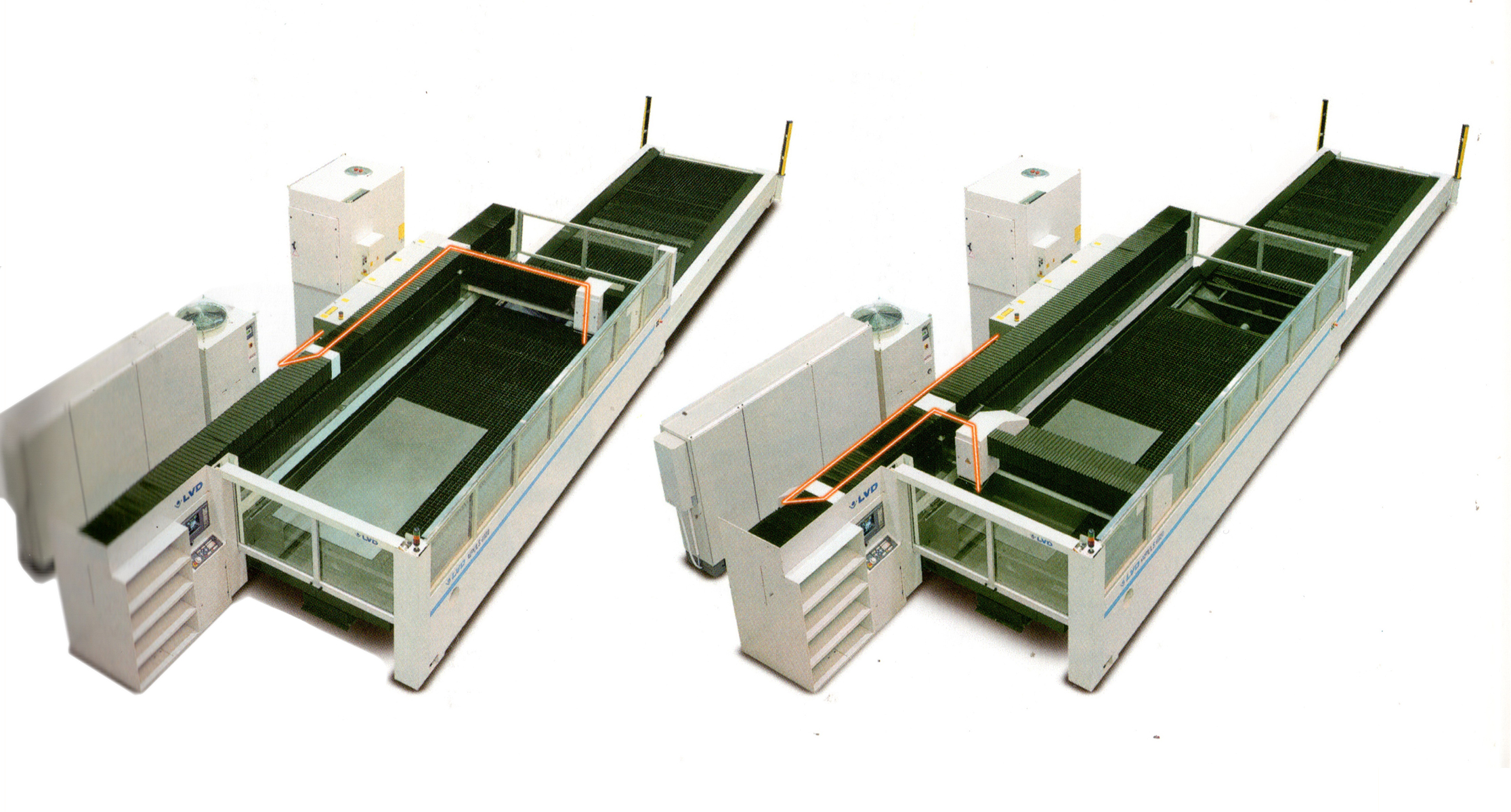

วันนี้มี 3 วิธีที่แตกต่างกันเพื่อให้เกิดการตัดด้วยเลเซอร์ เลเซอร์ออพติกคงที่ซึ่งหัวตัดยังคงอยู่ในตำแหน่งคงที่และแผ่นเลื่อนผ่านลำแสงโฟกัส ไฮบริดที่หัวตัดเคลื่อนไปในระนาบเดียวและแผ่นในระนาบตั้งฉาก และเลเซอร์ใยแก้วนำแสง: ที่นี่หัวตัดจะเคลื่อนที่ไปในขณะที่แผ่นอยู่นิ่ง ๆ เพื่อให้ระยะห่างระหว่างแหล่งเลเซอร์และหัวตัดมีการเปลี่ยนแปลงระหว่างการตัด วันนี้เลเซอร์ส่วนใหญ่ใช้เทคโนโลยีการบินด้วยสายตา (รูปที่ 4.15) ซึ่งองค์ประกอบเคลื่อนที่จะถูก จำกัด ให้มีขนาดเล็กและมีหัวตัดน้ำหนักเบาซึ่งตรงข้ามกับแผ่นโลหะหนัก เลเซอร์สายตาบินมักจะติดตั้งตารางรถรับส่งสองชุดเพื่อให้สามารถขนถ่ายได้โดยไม่ขัดจังหวะกระบวนการตัด การเพิ่มตารางรถรับส่งมีผลดีต่อ

fig. 4.15

fig. 4.15

พลวัตของเครื่องทำให้ความเร็วในการตัดที่สูงขึ้นและทำให้ผลผลิตเพิ่มขึ้น

4.3.3 เส้นทางแสง

fig. 4.16

แหล่งกำเนิดแสงเลเซอร์ CO2 มีความแตกต่างกันประมาณ 1 mrad สำหรับเครื่องนำแสงแบบบินปกตินี้จะทำให้ขนาดเส้นผ่านศูนย์กลางของลำแสงที่ใกล้ที่สุดกับแหล่งกำเนิดแสงเลเซอร์จะมีขนาดเล็ก เมื่อหัวตัดอยู่ห่างจากแหล่งกำเนิดแสงเลเซอร์ขนาดเส้นผ่านศูนย์กลางของลำแสงจะเพิ่มขึ้น (รูป 4.6) ดังที่ได้อธิบายไว้ในบทที่ 4.2 เส้นผ่านศูนย์กลางของลำแสงเลเซอร์มีผลต่อเส้นผ่านศูนย์กลางของจุดโฟกัสและผลของการตัด เพื่อให้ได้คุณภาพการตัดต่ออย่างต่อเนื่องในเครื่องแก้วนำแสงมีการติดตั้งกระจกรถเพิ่มเติม 2 ตัวระหว่างแหล่งเลเซอร์และโครงยึดเพื่อรักษาความยาวของเส้นทางออพติคัลที่คงที่โดยไม่ขึ้นกับตำแหน่งของหัวโกน (รูป 4.17)

fig. 4.17

fig. 4.17

4.3.4 ระบบไอเสีย

ในระหว่างการตัดด้วยเลเซอร์ควันและฝุ่น IS

ที่เกิดจากการแข็งของอนุภาคโลหะหลอมเหลวและออกไซด์ เพื่อกำจัดฝุ่นนี้ได้อย่างมีประสิทธิภาพเครื่องเลเซอร์จะติดตั้งระบบไอเสียและตัวเก็บกักน้ำสำหรับเครื่องใยแก้วนำแสงบริเวณใต้โต๊ะตัดแบ่งออก

ลงในช่องและพื้นที่ไอเสียที่ใช้งานอยู่เพียงอย่างเดียวคือการตัดที่เกิดขึ้น

อนุภาคฝุ่นจะถูกลำเลียงไปยังตัวกรองซึ่งจะถูกแยกออกจากกันถึง 1 โมงเย็น ตัวกรองจะถูกทำความสะอาดเป็นระยะ ๆ โดยการใช้อากาศอัดซึ่งทำให้อนุภาคฝุ่นติดกับดักอยู่ในถัง (รูป 4.78)

fig. 4.14

4.3.5 load and unload

มีความต้องการสูงสำหรับระบบอัตโนมัติ

ด้วยการตัดด้วยเลเซอร์ เช่นเดียวกับอุปกรณ์กดเจาะรูป้อมปืนถ้วยดูดจะใช้เพื่อใส่แผ่นลงในเครื่องเลเซอร์ ซึ่งแตกต่างจากการเจาะชิ้นส่วนที่ตัดด้วยเลเซอร์จะหลวมตัวอย่างสมบูรณ์ในโครงกระดูกดังนั้นในระหว่างการขนถ่ายชิ้นส่วนและโครงกระดูกได้รับการสนับสนุนโดยชุดแผ่น ชุดของงาจะถูกนำมาระหว่างแผ่น, การยกชิ้นส่วนและโครงกระดูกเข้าด้วยกันจากแผ่นและกองซ้อน, ชิ้นส่วนและโครงกระดูกเป็น

fig. 4.19

fig. 4.19

4.3.6 ตัวควบคุม CNC

ตัวควบคุมซีเอ็นซีเป็นส่วนสำคัญของกระบวนการตัดด้วยเลเซอร์และเร็วพอที่จะคำนวณหาเส้นทางสำหรับหัวโกนได้แบบเรียลไทม์ CNC จะต้องมีทั้งรูปทรงและตัวควบคุมตำแหน่งเพื่อให้มั่นใจได้ว่าถูกต้องมากกว่ารูปทรงที่สมบูรณ์ของชิ้นส่วนแทนที่จะเป็นเพียงจุดเริ่มต้นและจุดสิ้นสุด CNC ยังรับผิดชอบในการควบคุมพลังงานเลเซอร์และการตัดความดันก๊าซนอกเหนือจากการเคลื่อนไหวของหัวตัด

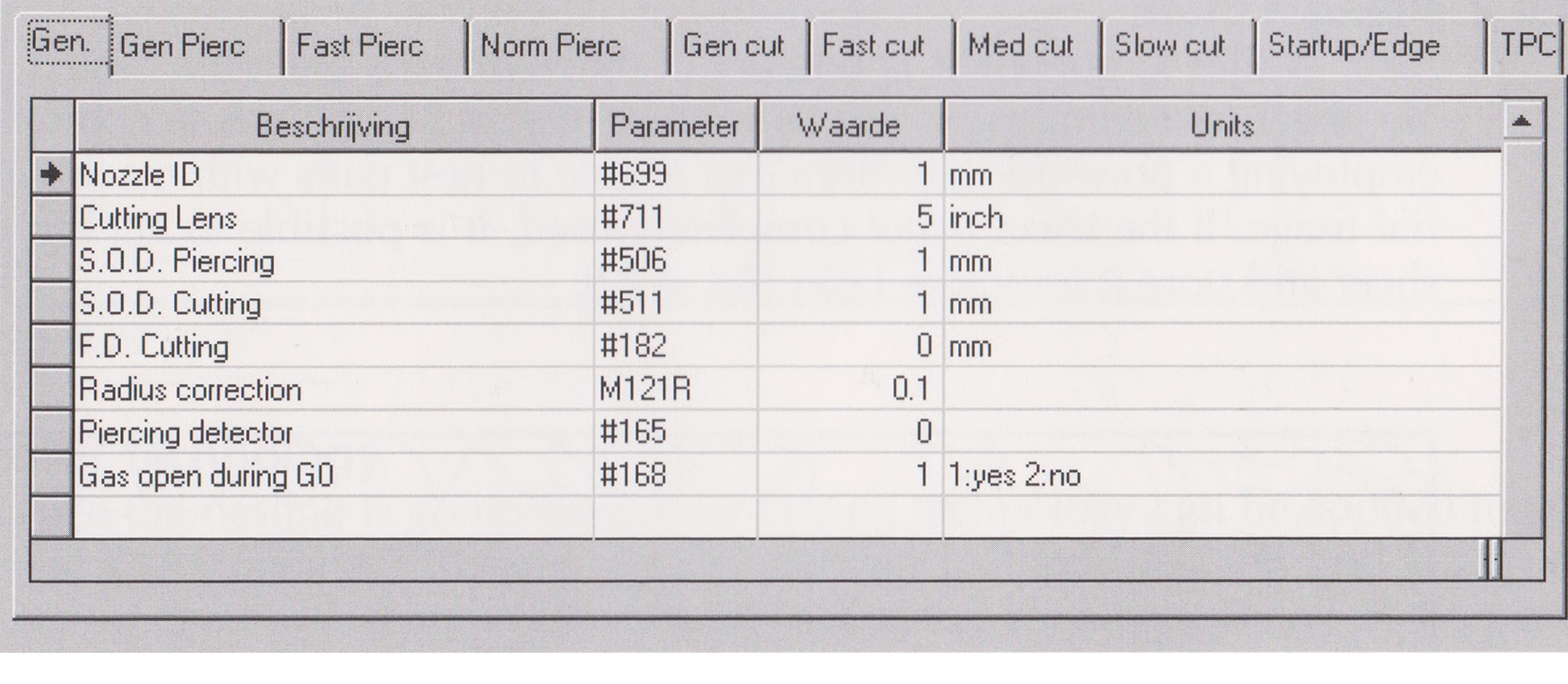

ตัวควบคุมของเครื่องแต่ละเครื่องมีฐานข้อมูลของพารามิเตอร์การตัด (รูป 4.20) เพื่อให้แน่ใจว่าการจับคู่เลเซอร์และความเร็วในการตัดชิ้นที่ดีที่สุด เหล่านี้จะปรับในเวลาจริงตามรายการพารามิเตอร์ที่ตั้งไว้ล่วงหน้า ดังนั้นจึงสามารถกำหนดพารามิเตอร์การตัดตามความหนาได้

ของวัสดุที่จะตัด

fig. 4.20

fig. 4.20

4.4 การเตรียมงานแบบบูรณาการ

โปรแกรมสำหรับเครื่องตัดด้วยเลเซอร์ถูกสร้างขึ้นโดยใช้ขั้นตอนตามหลักตรรกะ ขั้นแรกให้วาดรูปทำจากแต่ละส่วนที่ซ้อนกันอยู่ในแผ่นเดียว เมื่อเลือกค่าที่เหมาะสมแล้วจะใช้เทคโนโลยีการตัดและเลือกลำดับการประมวลผล เมื่อมีการกำหนดพารามิเตอร์เหล่านี้แล้วไฟล์ NC จะถูกสร้างขึ้นสำหรับเครื่องตัดด้วยเลเซอร์

4.4.1 การสร้างส่วนหนึ่ง

เช่นเดียวกับการดำเนินการเจาะรูสามารถนำเข้าหรือสร้างภาพวาดชิ้นส่วนได้ในโปรแกรมซอฟต์แวร์ CAM เมื่อส่วนหนึ่งถูกสร้างและป้อนลงในฐานข้อมูลแล้วคุณจะสามารถเข้าถึงได้โดยง่ายรวมถึงข้อมูลที่แนบมาทั้งหมดเช่นวัสดุความหนา ฯลฯ

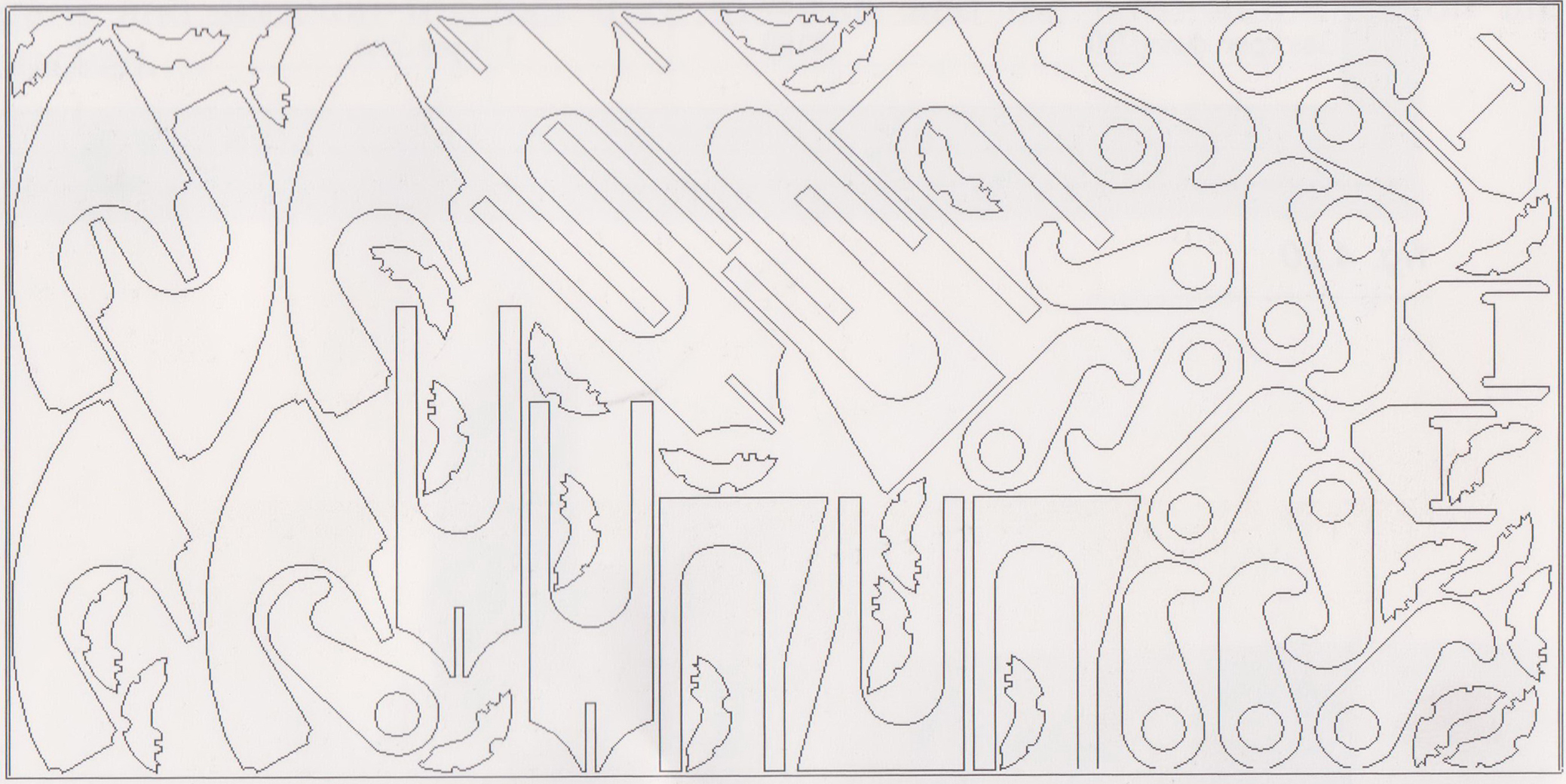

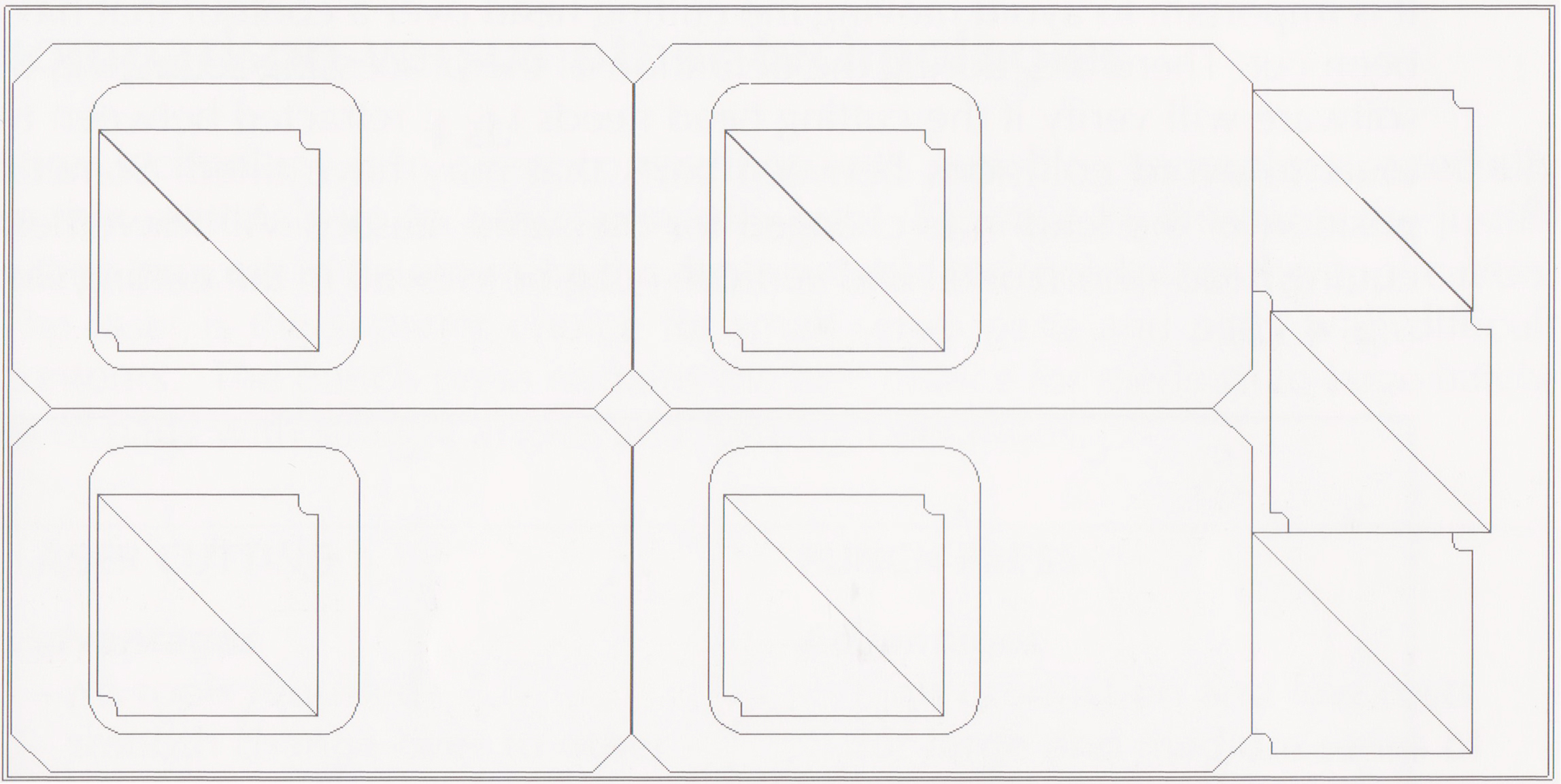

4.4.2 เติมจาน

นอกจากนี้คล้ายกับการเจาะรูจำนวนชิ้นส่วนต่าง ๆ มักจะซ้อนกันอยู่ในแผ่นเดียวเพื่อเพิ่มประสิทธิภาพการใช้แผ่นงาน (รูป 4.27) นี้สามารถทำได้โดยการใช้อัลกอริทึมที่มีประสิทธิภาพซึ่งสามารถทำส่วนรังกับการใช้วัสดุได้สูงสุด หากแผ่นไม่ได้ใช้งานอย่างสมบูรณ์เป็นไปได้ให้ตัดเศษกระดาษที่เหลือออกและจัดเก็บไว้สำหรับงานในอนาคต (รูป 4.22)

fig. 4.21

fig. 4.21

fig. 4.22

fig. 4.22

คุณลักษณะขั้นสูงที่สุดในซอฟต์แวร์ทำรังช่วยสร้างเส้นตัดทั่วไป (รูป 4.23) ชิ้นส่วนจะซ้อนกันเพื่อให้ทั้งสองชิ้นสามารถตัดด้วยการผ่านเพียงครั้งเดียวของหัวตัด การตัดสายทั่วไปช่วยให้สามารถผลิตชิ้นงานได้เร็วขึ้นเสียวัสดุน้อยที่สุดและต้องเจาะรูน้อยลง

fig. 4.23

fig. 4.23

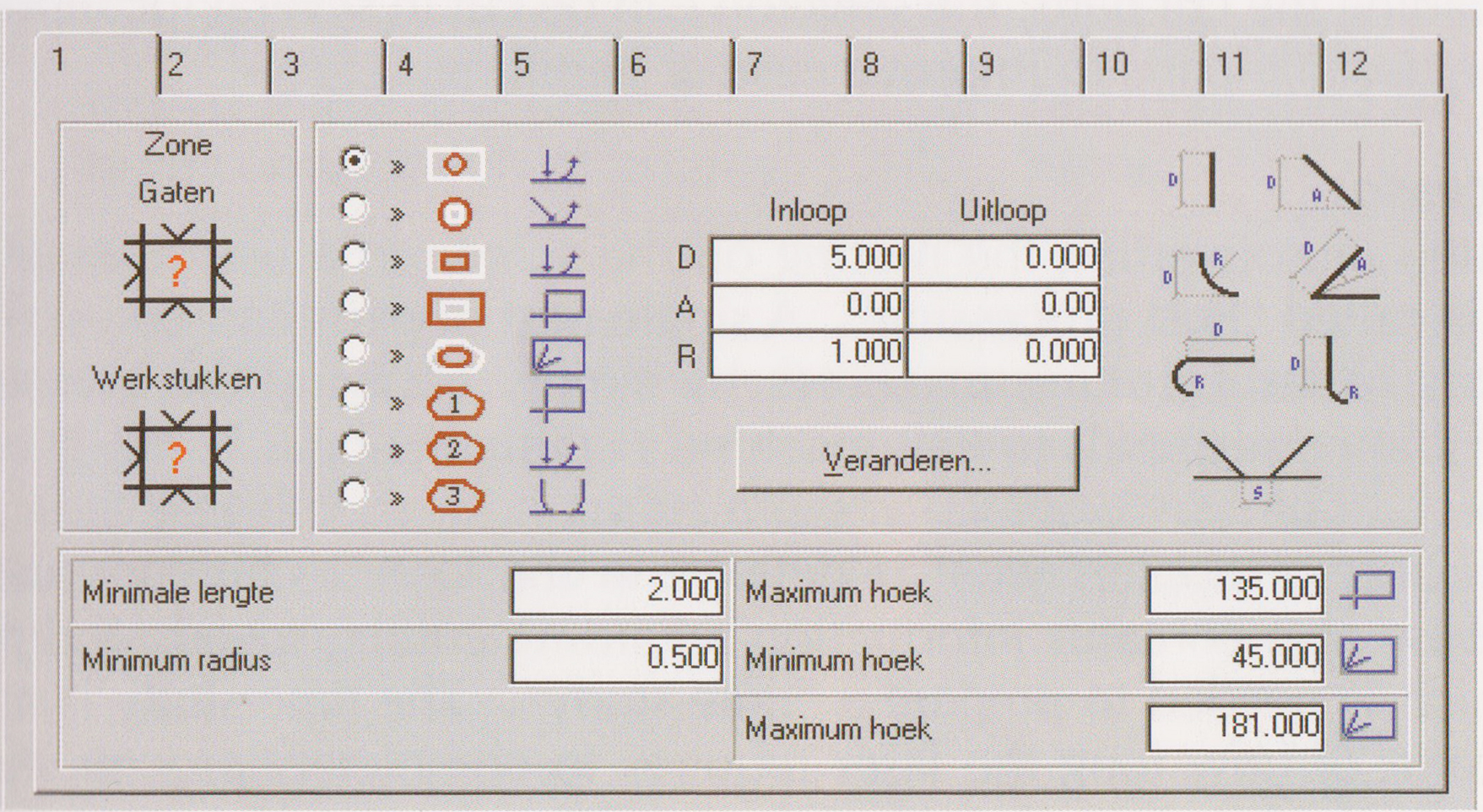

4.4.3 เทคโนโลยีเลเซอร์

เมื่อการทำรังเสร็จสิ้นลงเทคโนโลยีการตัดด้วยเลเซอร์สามารถใช้กับรูปแบบแผ่นงานขั้นสุดท้าย สามารถเลือกความเร็วในการตัดเจาะวิธีการเจาะตำแหน่งและความยาวของตะกั่วได้ ซอฟท์แวร์จะใช้พารามิเตอร์ทั้งหมดที่จะส่งผลกระทบต่อประสิทธิภาพในการตัดและสามารถเลือกการตั้งค่าและประเภทและความยาวของตะกั่วจากฐานข้อมูลที่มีเทคโนโลยีตัดที่กำหนดไว้ล่วงหน้าได้ (รูปที่ 4.24) ข้อมูลภายในฐานข้อมูลนี้ถูกจัดเป็นฟังก์ชันของวัสดุความหนาและขนาดเส้นทแยงมุม

fig. 4.24

fig. 4.24

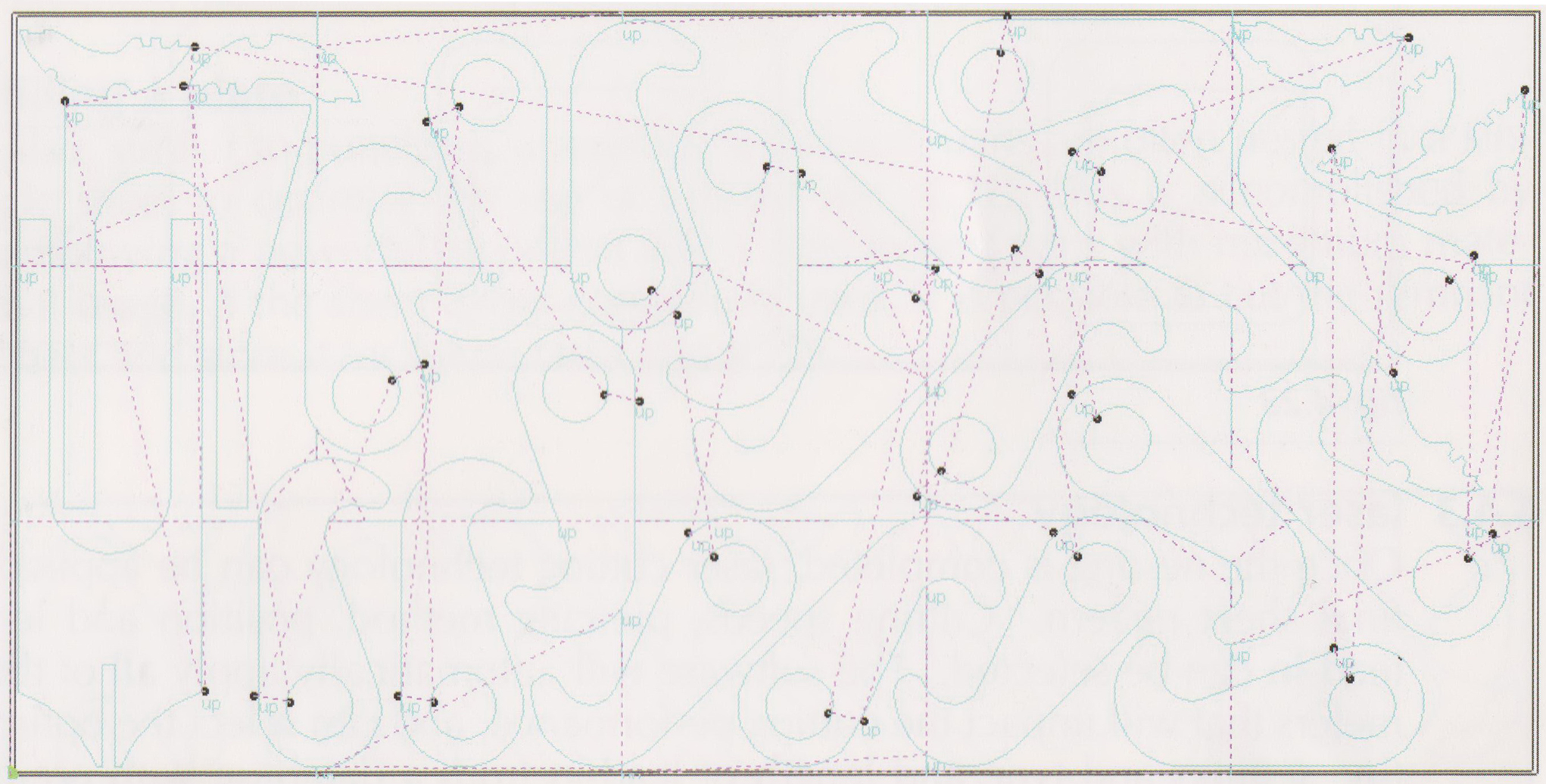

4.4.4 ลำดับการประมวลผล

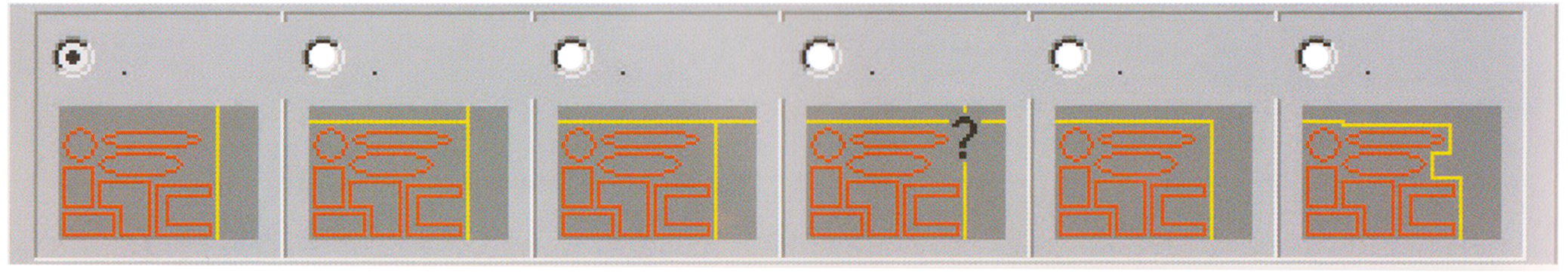

ขั้นตอนต่อไปคือการใช้ลำดับการประมวลผลเครื่อง ซอฟต์แวร์ CAM

จะเลือกลำดับการประมวลผลที่ดีที่สุดโดยอัตโนมัติตามเกณฑ์ต่อไปนี้: ทิศทางการตัดที่ดีที่สุดขนาดชิ้นส่วนและความร้อนต่ำสุดที่สร้างขึ้นในแผ่น

สิ่งสำคัญคือต้องหลีกเลี่ยงการขยับหัวตัดผ่านเส้นขอบที่ถูกตัดแล้ว ดังนั้นในระหว่างการกำหนดลำดับการประมวลผลซอฟท์แวร์ CAM จะตรวจสอบว่าหัวตัดต้องมีการหดกลับระหว่างสองรูปเพื่อหลีกเลี่ยงการชนระหว่างชิ้นส่วนที่อาจเอียงหรือไม่ บางครั้งตำแหน่งของผู้นำในมีการเปลี่ยนแปลงด้วยเหตุผลเดียวกัน การเคลื่อนที่ของหัวตัดทั้งแนวนอนและแนวตั้งสามารถดูได้จากการจำลองการตัด (รูป 4.25)

fig. 4.25

fig. 4.25

หลังจากถอดชิ้นส่วนที่ตัดแล้วโครงกระดูกสามารถตัดได้หลายตำแหน่งในขณะที่ตัดชิ้นส่วนที่สามารถใช้ประโยชน์ได้เพื่อเพิ่มความสะดวกในการเคลื่อนย้าย

4.4.5 postprocessor

ขั้นตอนสุดท้ายในการแปลงการทำรังบนหน้าจอเป็นรหัสที่มีประโยชน์สำหรับเครื่องเรียกว่า "Post processing" รังเดียวสามารถใช้งานได้โดยเครื่องตัดเลเซอร์ชนิดต่างๆโดยเพียงแค่ใช้โพสต์โปรเซสเซอร์ที่ถูกต้องซึ่งตรงกับการกำหนดค่าของเครื่อง

โพสต์โปรเซสเซอร์ใช้สิ่งที่กำหนดไว้ในฐานข้อมูลเทคโนโลยีเลเซอร์ฐานข้อมูลนี้ยังมีข้อมูลเกี่ยวกับความเร็วในการตัดและเวลาเจาะซึ่งจำเป็นสำหรับการเตรียม "การศึกษาเวลา" การศึกษาเวลาเป็นตัวบ่งชี้ที่ถูกต้องว่าต้องใช้เลเซอร์นานเท่าไร ประมวลผลทั้งแผ่น

เมื่อใช้การศึกษาเวลาร่วมกับต้นทุนของวัสดุการทำงานของเครื่องและการใช้ก๊าซที่ตัดออกการคำนวณค่าแรงจะคำนวณได้ หลังจากได้รับข้อมูลทั้งหมดนี้คุณสามารถสร้างรายงานที่ประกอบด้วยข้อกำหนดบางส่วน ได้แก่ ภาพวาดของรังขนาดของแผ่นวัสดุที่เลือกความหนาของวัสดุชื่อลูกค้าการตัดค่าใช้จ่ายตลอดจนมิติข้อมูลและปริมาณ ของแต่ละส่วนที่ได้จากแผ่นเดียว

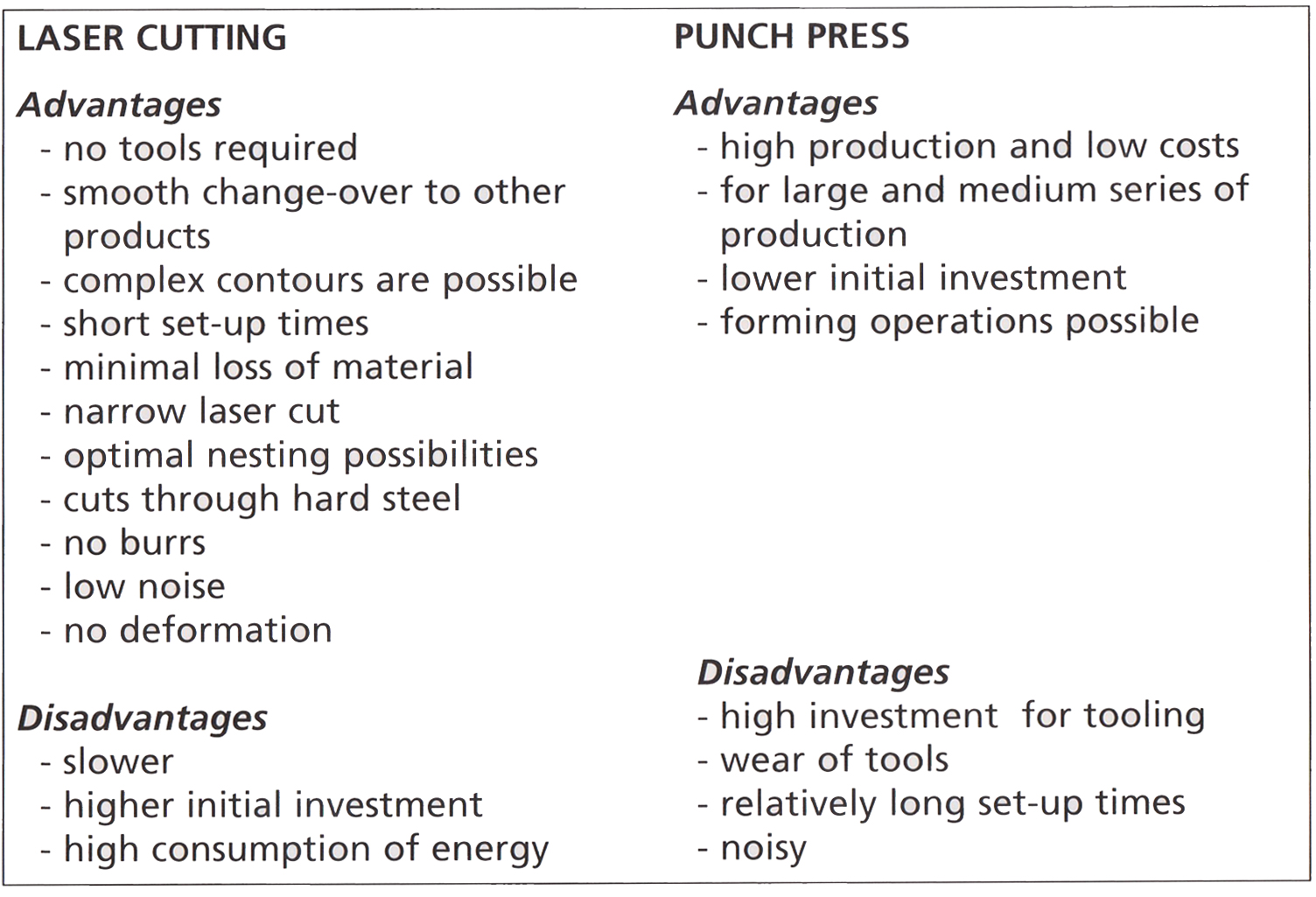

4.5 เปรียบเทียบกับเทคโนโลยีอื่น ๆ

เทคโนโลยีเลเซอร์มีการแข่งขันโดยตรงกับเทคโนโลยีเจาะรูโดยเฉพาะวัสดุบาง ๆ ที่มีความหนาไม่เกิน 6 มม. รูปที่ 4.26 แสดงให้เห็นถึงกระบวนการในการกำหนดเทคโนโลยีที่เหมาะสมที่สุดสำหรับการใช้งาน เลเซอร์เป็นทางเลือกที่ดีกว่าสำหรับชิ้นส่วนขนาดเล็กและชิ้นส่วนที่มีรูปทรงยาก เครื่องชกหมัดยังคงเป็นทางเลือกที่ดีที่สุดสำหรับชิ้นส่วนขนาดกลางถึงใหญ่ที่มีมุมตรงและการขึ้นรูป

fig. 4.26

fig. 4.26

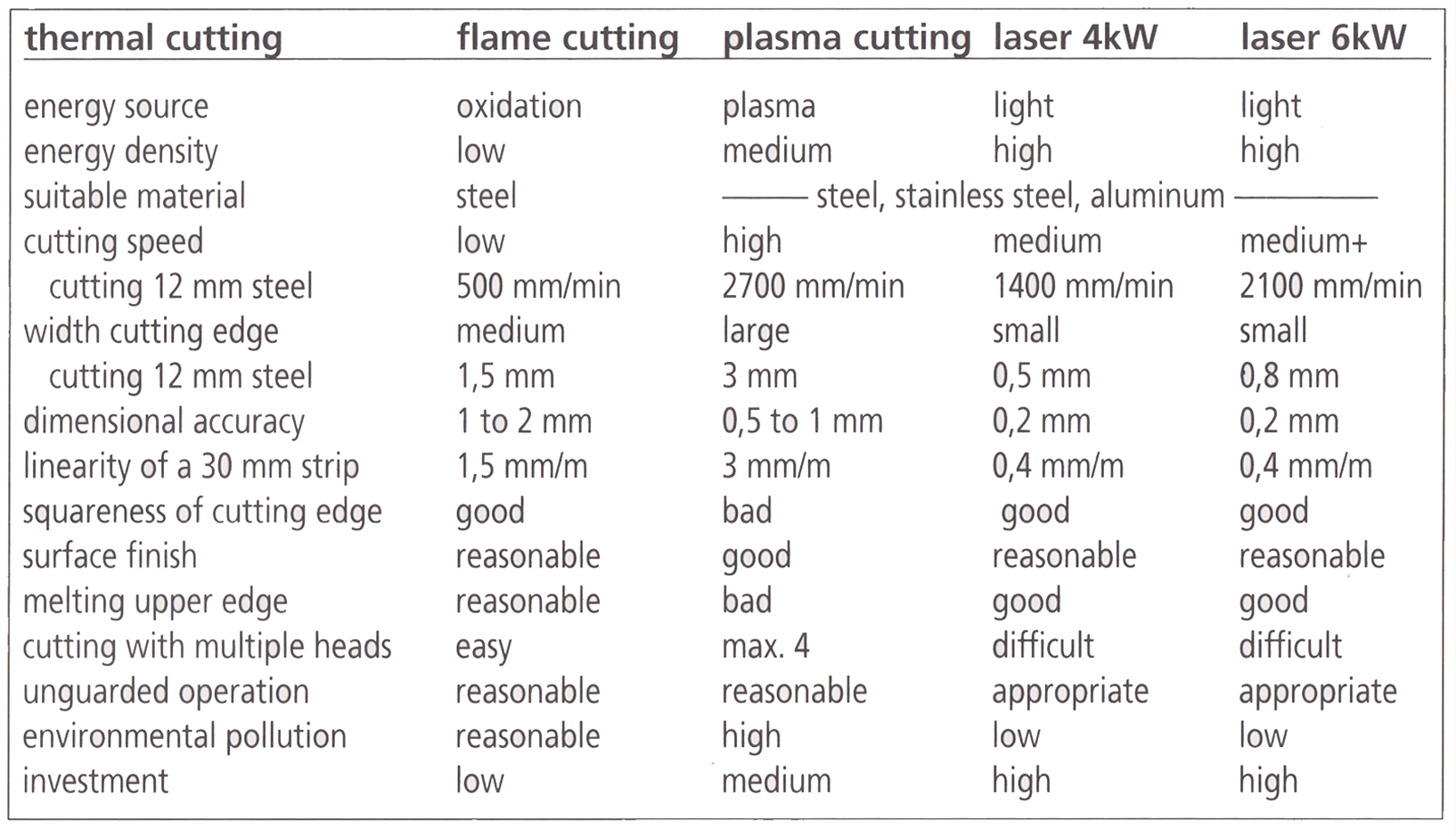

วัสดุที่หนากว่า 6 มม. สามารถนำมาประมวลผลโดยใช้เลเซอร์ตัดเปลวไฟหรือพลาสม่า (รูป 4.27) เลเซอร์กลายเป็นทางเลือกที่นิยมมากขึ้นเพราะลดการเปลี่ยนรูปชิ้นส่วนและมีความแม่นยำมากขึ้น นอกจากนี้ชิ้นส่วนที่ตัดด้วยเลเซอร์ยังช่วยให้การทำงานเชื่อมอัตโนมัติเป็นไปอย่างมีประสิทธิภาพ

fig. 4.27

fig. 4.27