1 กระบวนการในงานโลหะแผ่น

เช่นเดียวกับเทคโนโลยีการผลิตอื่น ๆ การผลิตชิ้นส่วนที่ทำจากโลหะต้องใช้กระบวนการหลายอย่างก่อนที่จะเสร็จสิ้นรวมทั้งการออกแบบผลิตภัณฑ์การเตรียมงานและการผลิต เนื่องจากความสัมพันธ์โดยตรงระหว่างกระบวนการเหล่านี้จึงมีประสิทธิภาพมากขึ้นในการดำเนินการเหล่านี้พร้อมกันมากกว่าลำดับ

1.1 กระบวนการผลิต

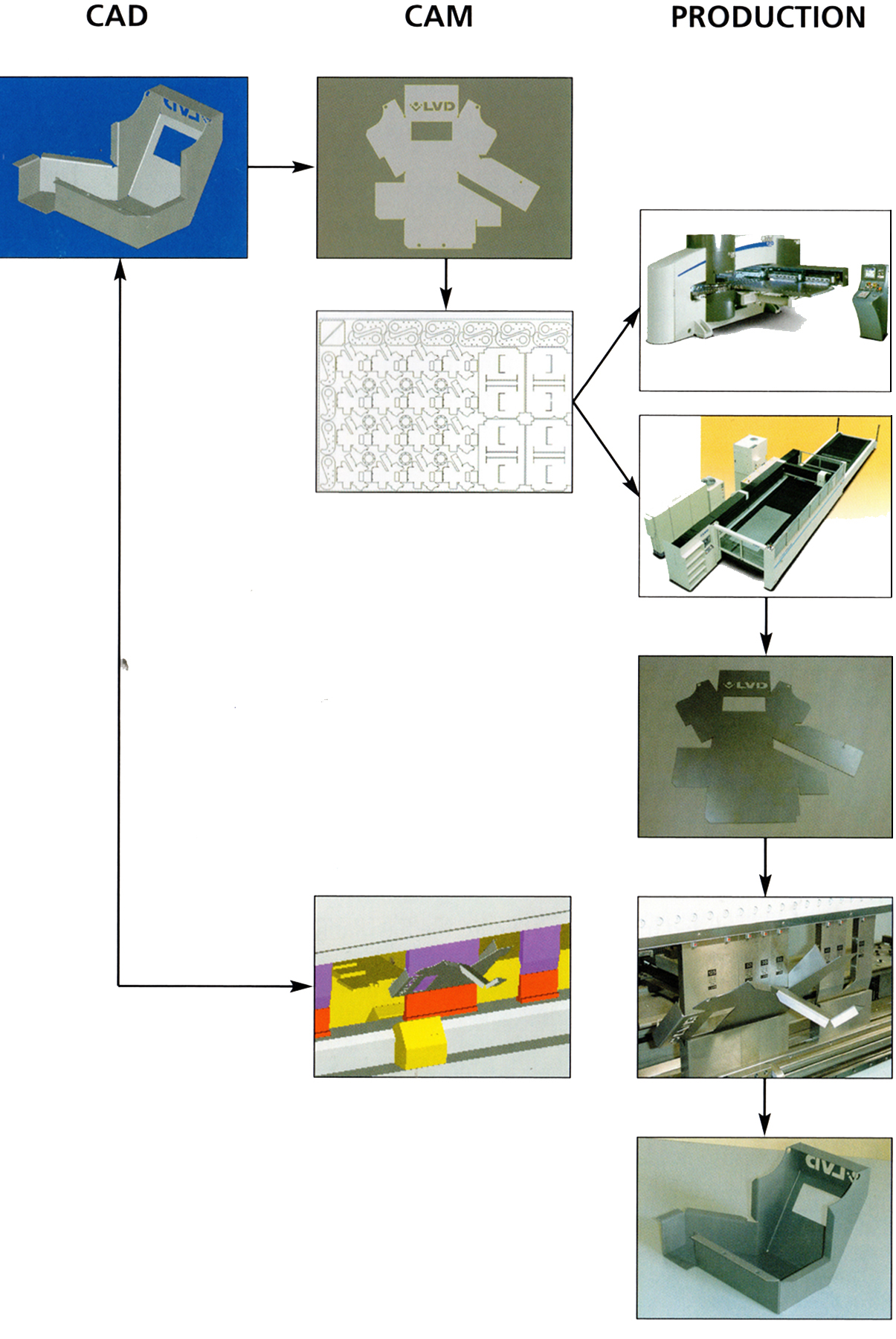

กระบวนการผลิตโลหะแผ่นดังแสดงในรูปที่ 1.1 วัตถุประสงค์คือการผลิตชิ้นส่วนนี้โดยตรงจากการออกแบบ

วันนี้นักออกแบบส่วนใหญ่ใช้ระบบ CAD (Computer Aided Design) แทนที่จะเป็นกระดานวาดภาพ ระบบ CAD เป็นภาษาที่ใช้งานง่ายและช่วยให้สามารถสร้างรูปวาดได้ในรูปแบบดิจิทัล เป็นผลให้รูปแบบสามารถใช้ได้ทันทีสำหรับการเตรียมงาน

มีหลายมาตรฐานดิจิทัลที่เป็นที่นิยมเพื่ออธิบายรูปทรงเรขาคณิตของบางส่วน มาตรฐานสองมิติที่ใช้บ่อยที่สุด ได้แก่ DXF, DWG และ Ml มาตรฐานสามมิติที่ใช้บ่อยที่สุดคือ STEP, ICES และ SAT ขั้นตอนแรกในกระบวนการผลิตโลหะแผ่นคือการนำเข้ารูปแบบโดยใช้รูปแบบดิจิทัลที่เป็นไปได้

หากโมเดลที่นำเข้าเป็นส่วน 3D ส่วนที่ว่างเปล่าต้องได้รับการพัฒนาในลักษณะที่ว่าหลังจากการดัดจะทำซ้ำในรูปแบบที่ต้องการ กระบวนการนี้เรียกว่า unfolding และส่วนที่ราบเรียกว่า unfolded part ส่วนที่กางออกมีความหนาคงที่และอธิบายไว้ใน 20 ฟังก์ชันการกางออกเป็นขั้นตอนแรกในการเตรียมงานและเรียกว่าการผลิตโดยใช้ Computer Aided Manufacturing (CAM) เมื่อทำโดยใช้คอมพิวเตอร์

ส่วนที่กางออกจะถูกผลิตขึ้นจากขนาดมาตรฐานของแผ่นงานจากสต็อค เพื่อเพิ่มประสิทธิภาพการผลิตครั้งใหญ่ส่วนที่กางออกสามารถผลิตร่วมกับชิ้นส่วนอื่น ๆ ได้ ขั้นตอนการบรรจุแผ่นที่มีส่วนที่กางออกหลายส่วนเรียกว่าการซ้อนกัน การทำรังคือขั้นตอนที่สองในการเตรียมงาน

fig. 1.1

fig. 1.1

ข้อมูลที่ซ้อนกันจะถูกส่งไปยังเครื่องมือเครื่องสำหรับการประมวลผล เครื่องมือเครื่องนี้อาจเป็นเครื่องตัดเฉือนเครื่องตัดด้วยเลเซอร์หรือเครื่องเจาะ CNC ซึ่งสามารถผลิตรูปทรงและรูปร่าง 2D ได้

เบรคกดใช้เพื่องอส่วนที่กางออกเป็นส่วน 3D กระบวนการดัดควรเริ่มต้นเมื่อมีการจัดตั้งขึ้นว่าสามารถผลิตชิ้นส่วนได้ นี่เป็นขั้นตอนที่สามในการเตรียมงานซึ่งควรจะเสร็จสิ้นในระหว่างการออกแบบชิ้นส่วน วิธีการนี้พร้อมกันเพื่อให้มั่นใจได้ว่าชิ้นส่วนสามารถผลิตได้ด้วยทรัพยากรการผลิตที่มีอยู่และนำไปสู่การลดเวลาการผลิต

1.2 การเตรียมงานแบบบูรณาการ

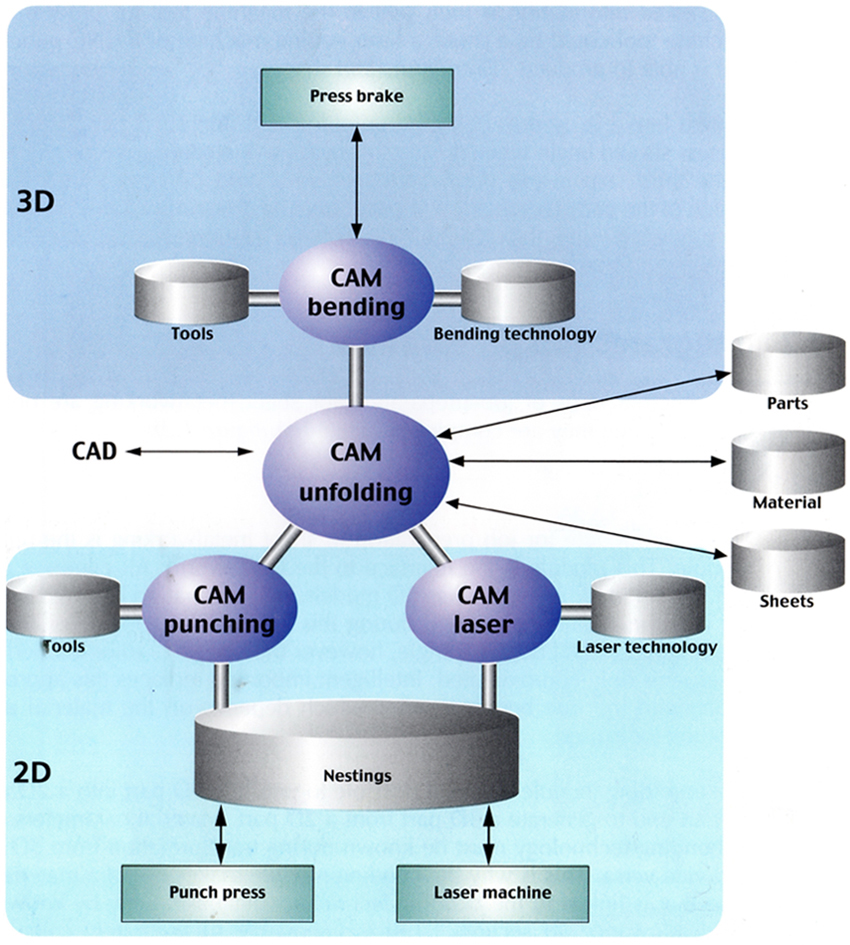

ขั้นตอนต่าง ๆ ในการเตรียมงานสำหรับงานโลหะแผ่นจะมีผลสมบูรณ์เมื่อรวมเข้าด้วยกันอย่างสมบูรณ์ (รูปที่ 1.2)

1.2.1 unfolding

โมดูลพื้นฐานสำหรับการเตรียมงานในงานโลหะแผ่นเป็นโมดูลที่แฉขึ้น โมดูลนี้เป็นส่วนติดต่อกับโลก CAD สามารถนำเข้ารูปแบบทั่วไปทั้งแบบ 2D และ 3D ได้ ข้อมูลทั้งหมดที่จำเป็นสำหรับการดัดจะได้รับการยอมรับโดยอัตโนมัติในระหว่างการนำเข้านี้รวมถึงความหนาของแผ่นดัดรัศมีการดัดและมุมดัดอย่างไรก็ตามรัศมีการดัดที่กำหนดโดยผู้ออกแบบจะประมาณเท่านั้น การนำเข้าอัจฉริยะจะแทนที่ตัวเลขโดยประมาณนี้ด้วยรัศมีการดัดที่แท้จริงซึ่งขึ้นอยู่กับวัสดุและเครื่องมือดัดที่ใช้

โมดูลแฉที่ทำให้สามารถกางส่วน 3D ลงในส่วน 2D ที่กางออกและสร้างส่วน 3D จากส่วน 2D พารามิเตอร์วัสดุและเทคโนโลยีการดัดต้องเป็นที่รู้จักในระหว่างการแปลงจาก 3D เป็น 2D และในทางกลับกัน ด้วยเหตุนี้โมดูลดัดจึงใช้ฐานข้อมูลวัสดุที่เชื่อมโยงกับฐานข้อมูลเทคโนโลยีดัด โดยเฉพาะการรู้ค่าเผื่อโค้ง (มาตรา CF 5.1.4) มันเป็นไปได้ที่จะถูกต้องคำนวณความยาวกางออก วันนี้ข้อมูลค่าเผื่อโค้งจะถูกเก็บไว้ในฐานข้อมูลเทคโนโลยีดัด

วัสดุจากซัพพลายเออร์ที่แตกต่างกันมักจะส่งผลให้ค่าเบี้ยลดลง ดังนั้นจึงเหมาะสมที่จะระบุการแฉขึ้นเฉพาะเมื่อมีการระบุวัสดุเฉพาะเท่านั้น นอกจากนี้ยังอาจเป็นไปได้ว่าเครื่องมือดัดแบบพิเศษไม่สามารถใช้ได้ การใช้เครื่องมือที่แตกต่างกันเล็กน้อยจะมีผลต่อการดัดงอและจะเปลี่ยนการกางออกดังนั้นโมดูลที่แฉขึ้นจะต้องคำนวณส่วนที่กางออกขึ้นอยู่กับข้อมูลที่ถูกต้องและถ่ายโอนไปยังโมดูลการทำรัง

fig. 1.2

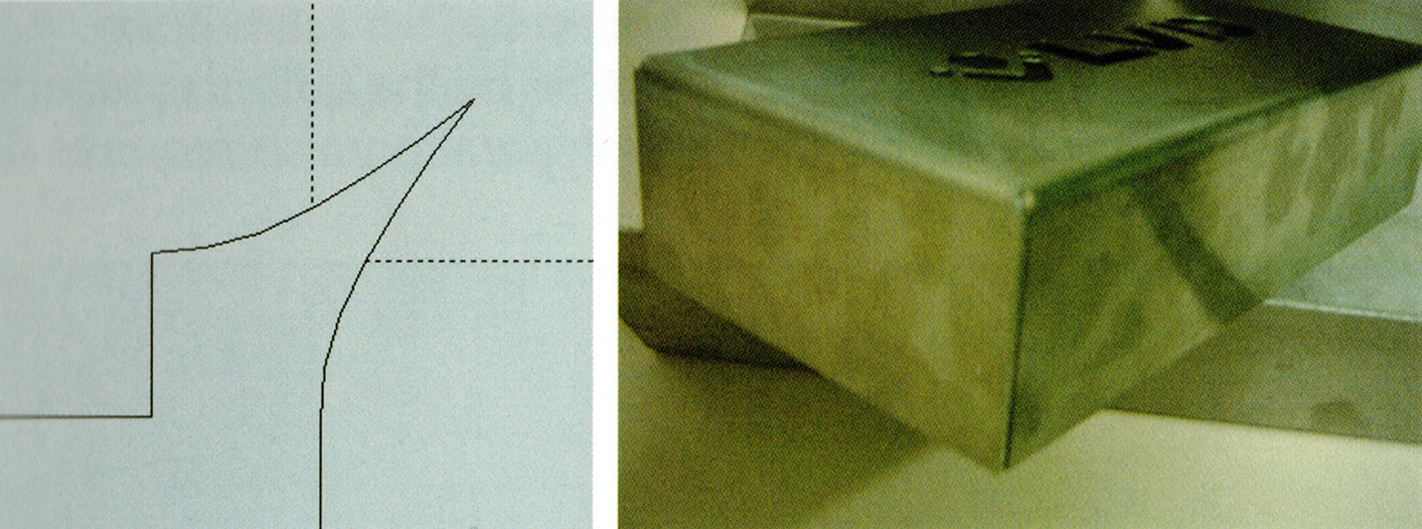

โมดูลแฉที่ได้รับการปรับมุมโดยอัตโนมัติหมายถึงการโค้งงอที่สมบูรณ์แบบซึ่งเครื่องบินพอดีกับแต่ละมุม ดังนั้นตำแหน่งแต่ละมุมในการแฉจะต้องมีรอยบากที่เหมาะสม (รูปที่ 1.3) ขนาดของรอยบากนี้ขึ้นอยู่กับรัศมีการดัดซึ่งกำหนดโดยวัสดุและพารามิเตอร์ในเทคโนโลยีดัด โมดูลแฉที่จะปรับเปลี่ยนส่วนที่กางออกโดยอัตโนมัติเมื่อเทียบกับวัสดุที่เลือกและเครื่องมือดัด

fig. 1.3

fig. 1.3

1.2.2 ดัด

4 ขั้นตอนในการเตรียมงานสำหรับการดัด ได้แก่

• ความหมายของลำดับการดัด

• การคำนวณเกจ

• การติดตั้งเครื่องมือ

• การโพสต์

ต้องมีการตั้งค่าเครื่องมือและลำดับการดัดที่ดีที่สุดเพื่อหลีกเลี่ยงการปะทะกันของชิ้นส่วนกับเครื่องหรือเครื่องมือ ตำแหน่งของเครื่องวัดจะคำนวณโดยอัตโนมัติและวางเครื่องมือไว้บนตัวเครื่อง (หัวข้อ 5.3) การผลิตชิ้นส่วนสามารถจำลองได้ในความเป็นจริงเสมือน (รูป1.4) ข้อมูลทั้งหมดจะถูกแปลงเป็นรหัสที่เข้ากันได้กับเครื่องซึ่งเรียกว่าการประมวลผลหลังการประมวลผล

fig. 1.4

fig. 1.4

1.2.3 การตัดด้วยเลเซอร์

เมื่อโมเดล 2D ของชิ้นส่วนนั้นพร้อมใช้งานโดยโมดูลที่แฉขึ้นแล้วงาน

การเตรียมการสำหรับการตัดด้วยเลเซอร์สามารถเริ่มต้นได้ การเตรียมการนี้ยังต้องใช้ 4 ขั้นตอน

•ทำรัง

•ใช้เทคโนโลยีเลเซอร์

•การกำหนดลำดับการตัดด้วยเลเซอร์

•โพสต์โพรเซสซิง

ชิ้นส่วนแบบแบนจะซ้อนกันเพื่อให้หลายชิ้นส่วนสามารถผลิตได้จากแผ่นเดียวมาตรฐาน ระบบพยายามใช้กระดาษอย่างเหมาะสมในระหว่างการทำรัง (ส่วน 4.4) มีการกำหนดลำดับการตัดที่มีระยะเวลาการผลิตน้อยที่สุด งานสมบูรณ์สามารถจำลองบนคอมพิวเตอร์ (รูปที่ 1.5) ท้ายสุดข้อมูลทั้งหมดจะถูกแปลงเป็นรหัสที่เข้ากันได้กับเครื่อง

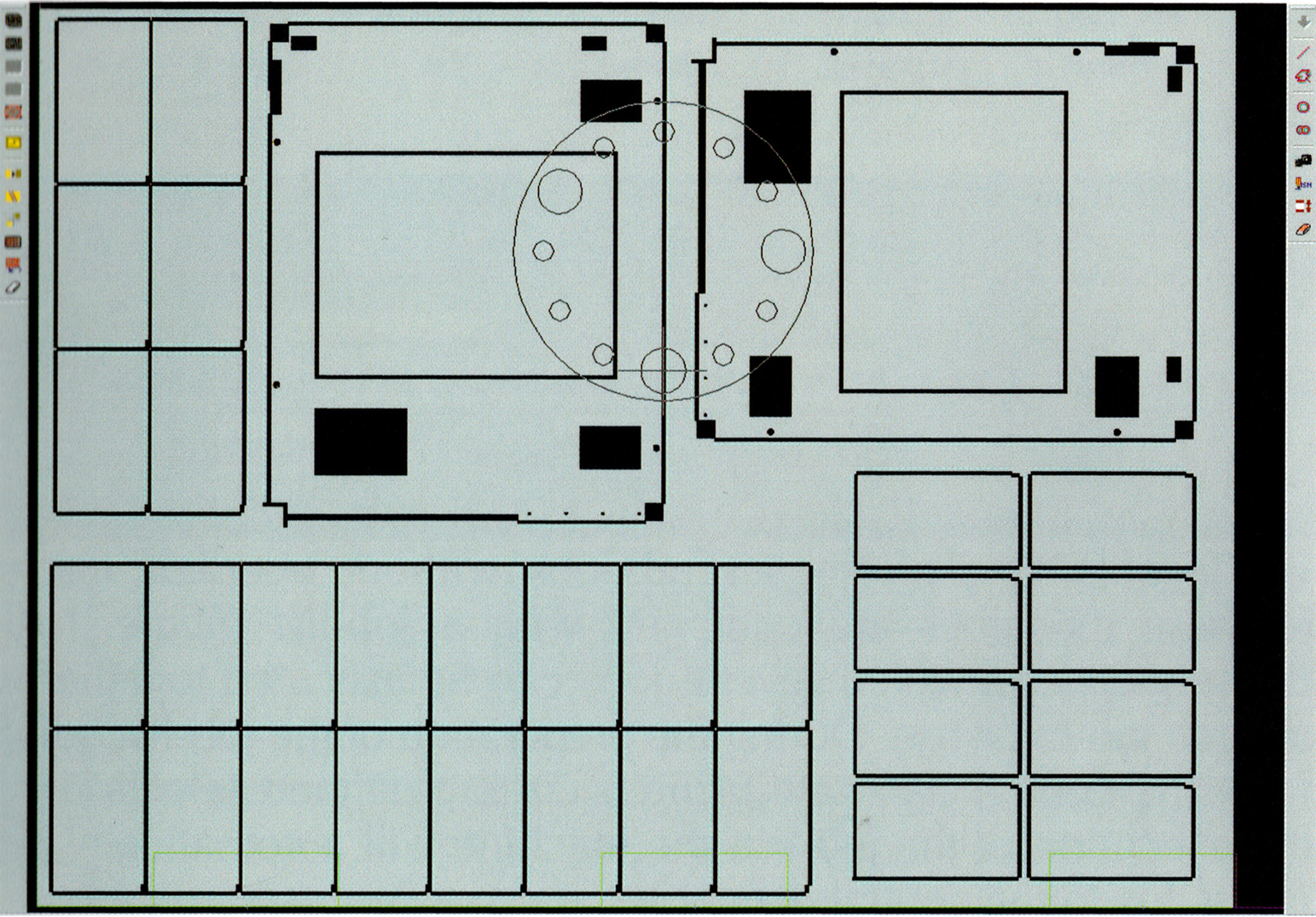

fig. 1.5

1.2.4 punching

การเตรียมงานสำหรับเจาะรูนั้นคล้ายกับการตัดด้วยเลเซอร์:

• ทำรัง

• ใช้เทคโนโลยีเจาะรู

• กำหนดลำดับการเจาะ

• การโพสต์

ซึ่งแตกต่างจากการตัดด้วยเลเซอร์แผ่นงานที่ทำจากเครื่องเจาะขึ้นรูปจะถูกยึดไว้ในที่ยึดงานและเคลื่อนไปมาในแกนสองแกนในระหว่างรอบการเจาะรู ความเสถียรของแผ่นที่ซ้อนกันเป็นสิ่งสำคัญเพื่อรักษาส่วนที่ถูกต้องและการผลิตที่มีประสิทธิภาพ

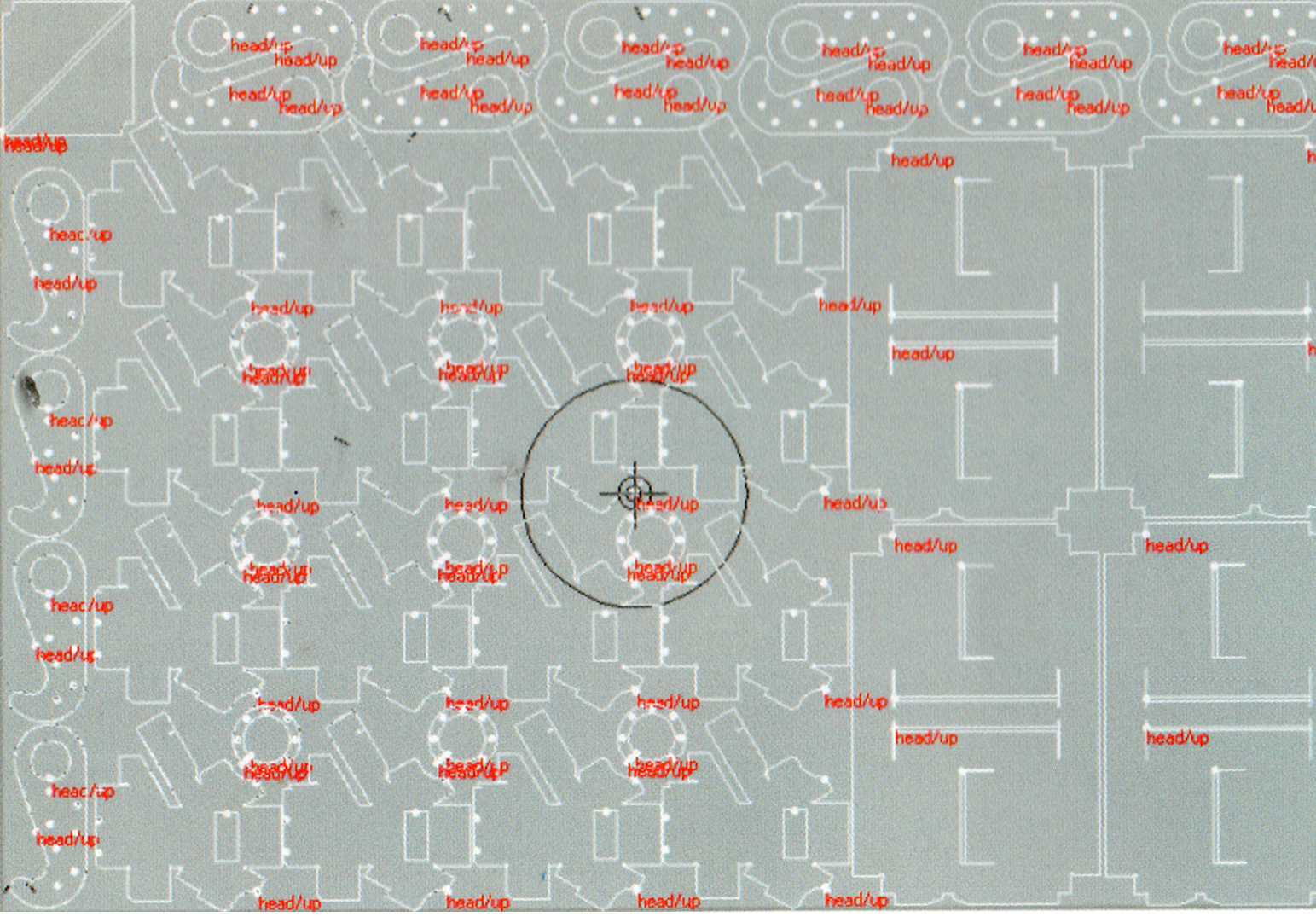

ดูหัวข้อ 3.3 สำหรับข้อมูลเกี่ยวกับข้อ จำกัด ในการเจาะรู การประมวลผลแบบสมบูรณ์สามารถทำซ้ำได้บนคอมพิวเตอร์ (รูปที่ 1.6) สุดท้ายทุกอย่างจะถูกแปลงเป็นรหัสที่เข้ากันได้กับเครื่อง

fig. 1.6

fig. 1.6

1.2.5 shearing

เมื่อตัดแถบรูปสี่เหลี่ยมผืนผ้าด้วยเครื่องตัดแบบ guillotine ไม่จำเป็นต้องเตรียมงานหลังจากคำนวณส่วนที่กางออกแล้ว กรรไกรตัดมุมขวาส่วนใหญ่ถูกรวมเข้ากับเครื่องเจาะเพื่อให้การเตรียมงานสำหรับการประยุกต์ใช้งานประเภทนี้รวมกับกระบวนการเจาะรู

1.3 งานติดตามผล

หลังจากการเตรียมงานโปรแกรม NC ที่จำเป็นจะมีขึ้นในฐานข้อมูลส่วนกลาง ฐานข้อมูลยังกำหนดวิธีการหลายครั้งที่โปรแกรม NC ควรจะดำเนินการ การรวมกันของโปรแกรม NC ร่วมกับจำนวนครั้งที่โปรแกรม NC ต้องถูกเรียกใช้งานจะเรียกว่างาน สำหรับงานบนเครื่อง 2 มิติเช่นเครื่องเจาะหรือเครื่องตัดเลเซอร์การทำรังทั้งหมดจะทำขึ้นเป็นจำนวนครั้งโดยเฉพาะ สำหรับงานเกี่ยวกับเบรคแบบกดส่วนหนึ่งจะเกิดขึ้นเป็นจำนวนครั้งโดยเฉพาะ

เครื่องโลหะแต่ละแผ่นสามารถโหลดงานจากฐานข้อมูลทั่วไปได้ เมื่อตัวควบคุมเครื่องมีงานที่โหลดจะถูกล็อคโดยอัตโนมัติเพื่อหลีกเลี่ยงการปรับเปลี่ยนโดยผู้ดำเนินการ (รูปที่ 1.7)

fig. 1.7

fig. 1.7

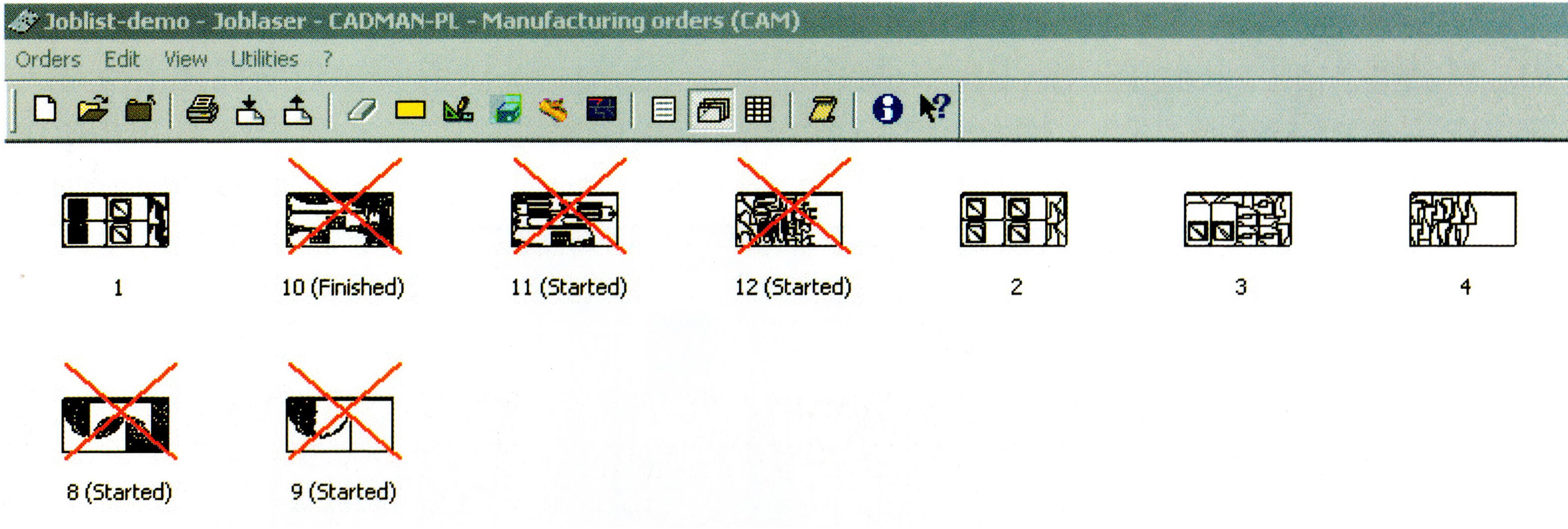

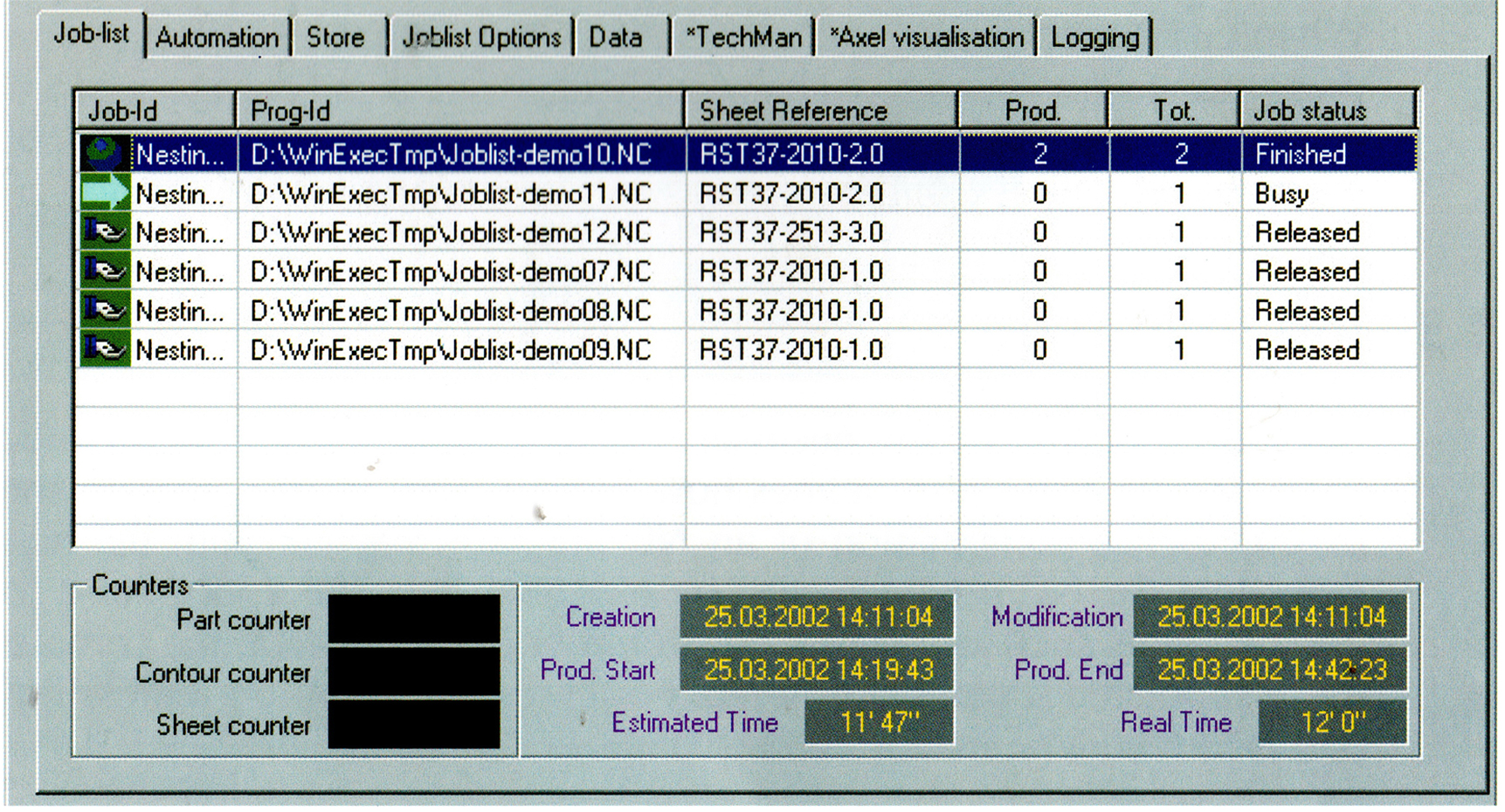

เครื่องที่มีการจัดหาแผ่นอัตโนมัติและ / หรือมีการอพยพชิ้นส่วนอัตโนมัติเพื่อดำเนินการงานหลาย ๆ งานโดยไม่มีการแทรกแซงผู้ปฏิบัติงานดังนั้นเครื่องเหล่านี้จึงมีรายการงาน (ภาพ 1.8) ซึ่งกำหนดลำดับที่สามารถทำงานได้หลายงานพร้อมกับแผ่นงานที่ แต่ละงานต้องใช้ ในระหว่างการจัดทำรายการงานคุณสามารถโหลดงานจากฐานข้อมูลส่วนกลางโดยใช้เกณฑ์การเลือกที่กำหนดเอง ในระหว่างการดำเนินการของรายการงานเครื่องจะให้สถานะการผลิตกับฐานข้อมูลส่วนกลางโดยอัตโนมัติ

fig. 1.8

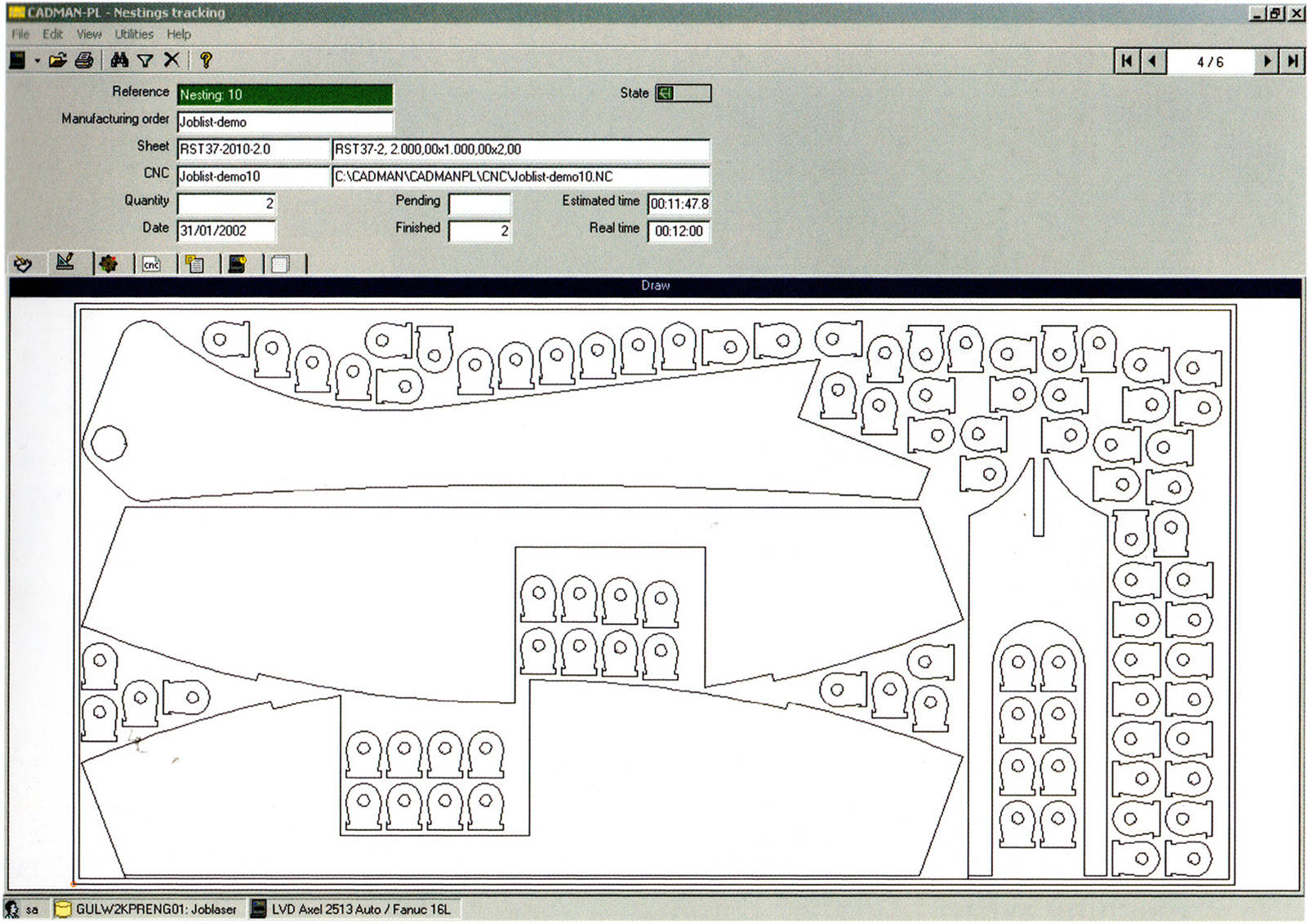

สามารถติดตามผลการผลิตได้โดยปรึกษาฐานข้อมูลส่วนกลาง สามารถขอข้อมูลสถานะเกี่ยวกับแต่ละส่วนและการทำรังแต่ละชนิด (รูปที่ 1.9) รวมทั้งเครื่องผลิตที่ผลิตชิ้นส่วนจำนวนชิ้นส่วนที่ผลิตจำนวนชิ้นส่วนที่ผลิตแล้วรวมทั้งระยะเวลาในการผลิตและค่าใช้จ่ายเมื่อเป็นส่วนหนึ่ง เสร็จ

fig. 1.9

fig. 1.9

1.4 โลจิสติกส์

1.4.1 คลังเอกสารด้วยตนเอง

เพื่อเพิ่มพื้นที่ให้มากที่สุดชุดของแผ่นมักจะซ้อนกันอยู่ในระบบจัดเก็บข้อมูลแบบทาวเวอร์ หอที่ติดตั้งระบบโหลดอยู่ใกล้กับเครื่องตัดโลหะแผ่น (รูปที่ 1.10) เพื่ออำนวยความสะดวกในการโหลดและลดเวลาในการจัดการวัสดุ

fig. 1.10

1.4.2 คลังเก็บเอกสารอัตโนมัติ

พาเลทที่มีแผ่นควรจะส่งโดยอัตโนมัติจากคลังสินค้าไปยังเครื่องเมื่อใช้เครื่องอัตโนมัติที่มีรายการงาน (รูปที่ 1.11) การขนส่งพาเลทจากคลังสินค้าไปยังคลังสินค้าจะถูกควบคุมโดยรายการงาน

fig. 1.11

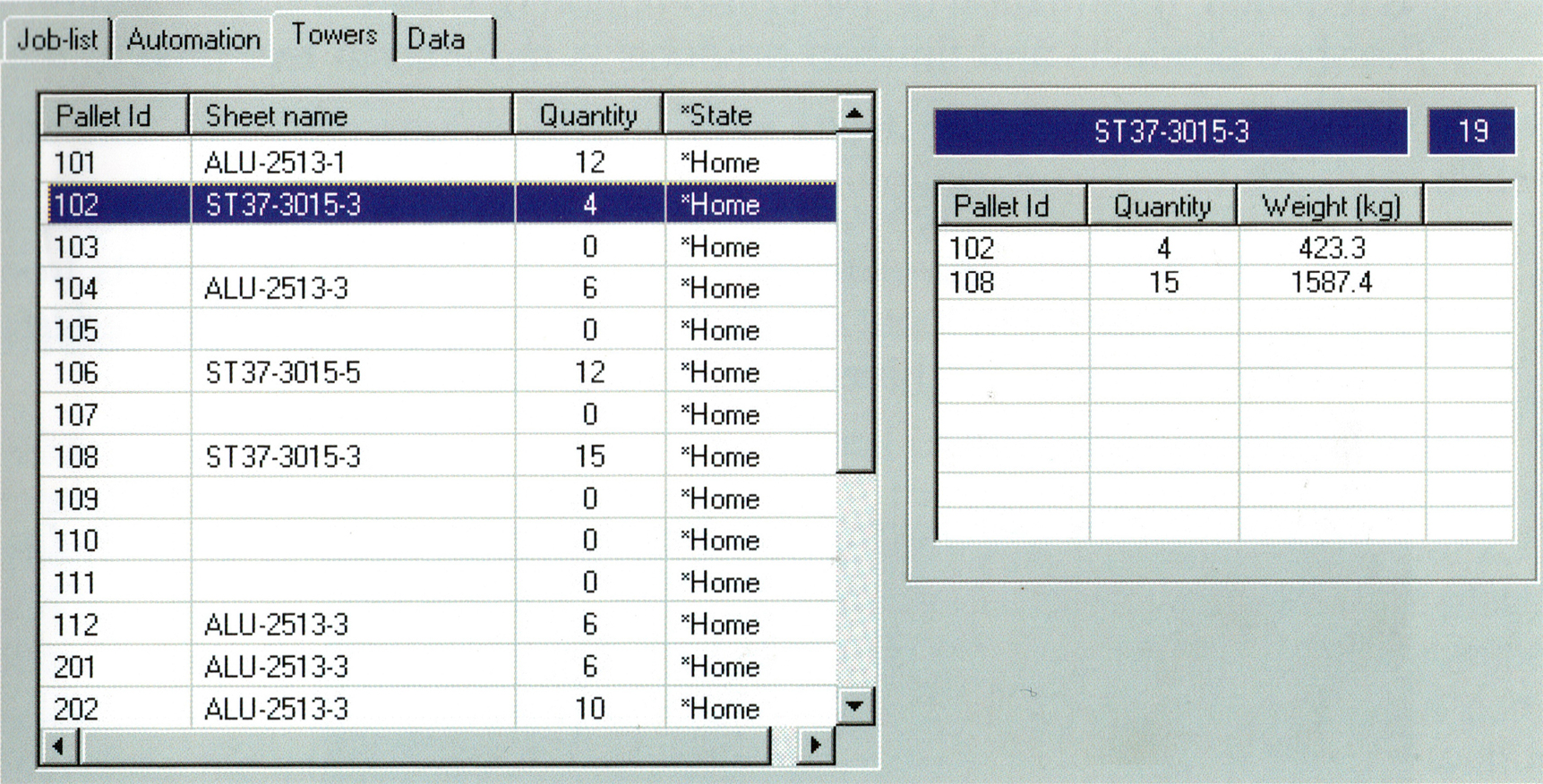

สถานะของคลังสินค้าอัตโนมัติจะถูกเก็บไว้ในฐานข้อมูลส่วนกลาง ในการเตรียมงานหนึ่งสามารถปรึกษาฐานข้อมูลกลางสำหรับความพร้อมของแผ่นเมื่อผลิตรังส่วนหนึ่ง ในระหว่างการดำเนินงานของรายการงานเครื่องจะติดต่อสื่อสารการใช้แผ่นงานกับฐานข้อมูลคลังสินค้าโดยอัตโนมัติ สามารถดูสถานะคลังสินค้าได้จากตัวควบคุมของเครื่องโลหะแผ่น (รูปที่ 1.12)

fig. 1.12

fig. 1.12

fig. 1.13

fig. 1.13

1.4.3 งานโลหะแผ่นแบบรวม

การทำงานของโลหะแผ่นแบบรวมสามารถทำได้เมื่อเครื่องเก็บโลหะทั้งหมดทำงานอยู่ในคลังสินค้ากลางหนึ่งแห่ง (รูปที่ 1.13) ซึ่งจะเก็บทั้งแผ่น (วัตถุดิบ) และชิ้นส่วน 2D (ผลิตภัณฑ์กึ่งสำเร็จรูป) เครื่องเจาะและเครื่องตัดด้วยเลเซอร์โดยอัตโนมัติพร้อมงานหรือไม่ขอแผ่นจากคลังสินค้าเครื่องเหล่านี้ผลิตชิ้นส่วน 20 ชิ้นที่ซ้อนกันบนพาเลทและเก็บไว้ในคลังสินค้า เบรคกดจะเต็มไปด้วยชิ้นส่วนกึ่งสำเร็จรูป 2D จากคลังสินค้าเมื่อต้องมีการดัด ข้อมูลเกี่ยวกับการใช้แผ่นงานและการสร้างผลิตภัณฑ์กึ่งสำเร็จรูปและผลิตภัณฑ์สำเร็จรูปได้รับการรายงานแบบเรียลไทม์ไปยังฐานข้อมูลส่วนกลาง

คลังสินค้าแบบอัตโนมัติประกอบด้วยหอคอยหนึ่งหรือสองแถวและรถขนส่งซึ่งเดินทางระหว่างอาคารเหล่านี้เพื่อขนส่งพาเลทจากตำแหน่งหอคอย (รูปที่ 1.14) (รูปที่ 1.15) ใช้เชื่อมต่อเครื่องตัดโลหะกับคลังสินค้า

fig. 1.14

fig. 1.15

fig. 1.15