3 การเจาะ

3.1 เจาะเทคโนโลยี

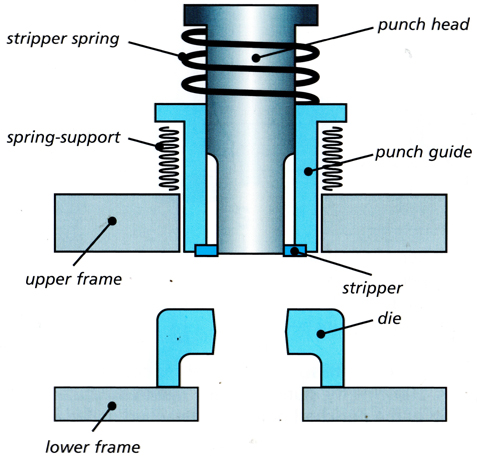

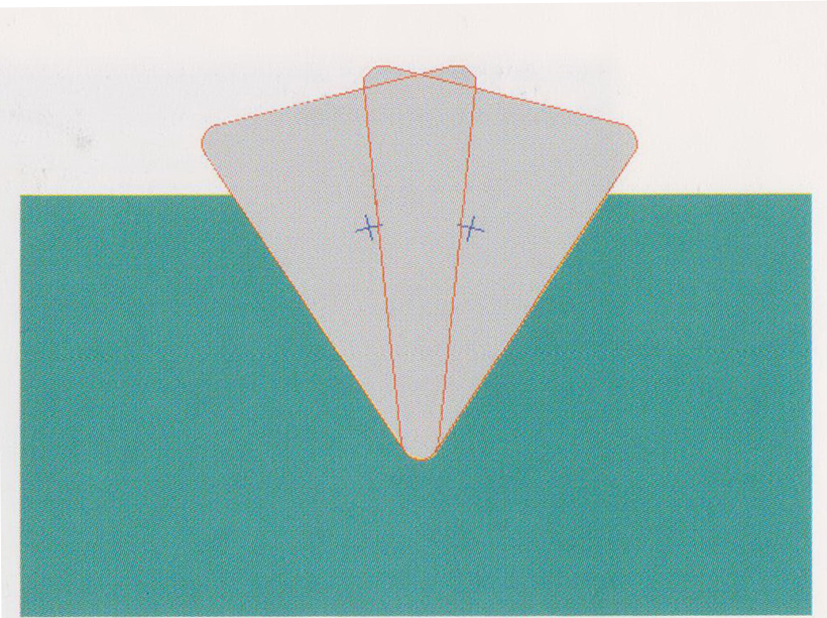

เจาะคล้ายกับการตัด ในการเจาะรูเส้นตัดจะทำตามเส้นรอบวงของเครื่องมือเจาะ (รูปที่ 3.1) หมัดจะทำหน้าที่ของใบมีดด้านบนขณะที่ตัวตายทำหน้าที่เป็นใบมีดล่าง นักเต้นระบำเปลื้องผ้าแทนที่ผู้ถือจาน

เพื่อลดระยะเวลาในการตั้งค่าการจัดตำแหน่งระหว่างการชกและแม่พิมพ์จะทำได้โดยการใช้กุญแจและ row roways ที่อยู่ในที่วางเครื่องมือ ตัวตายจะยึดกับส่วนล่างของเฟรมขณะที่หมัดศูนย์กลางพร้อมตัวตายจะยึดกับส่วนบนของกรอบ ชุดหมัดประกอบไปด้วยองค์ประกอบหลายอย่าง ได้แก่ หมัดหัวเจาะแบบปรับได้คู่มือเจาะหมัดและเปลื้องผ้าสำหรับนักเต้นระบำเปลื้องผ้า เส้นผ่าศูนย์กลางภายในของสปริงสเตียรอยด์มีขนาดใหญ่กว่าร่างเจาะเล็กน้อยและนั่งอยู่เหนือหมัดระหว่างหัวเจาะที่ปรับได้และคู่มือหมัด ชุดประกอบการเจาะแบบสมบูรณ์ตั้งอยู่บนกลไกรองรับสปริงที่ยึดกับโครงบน

fig. 3.1

3.1.1 กระบวนการเจาะ

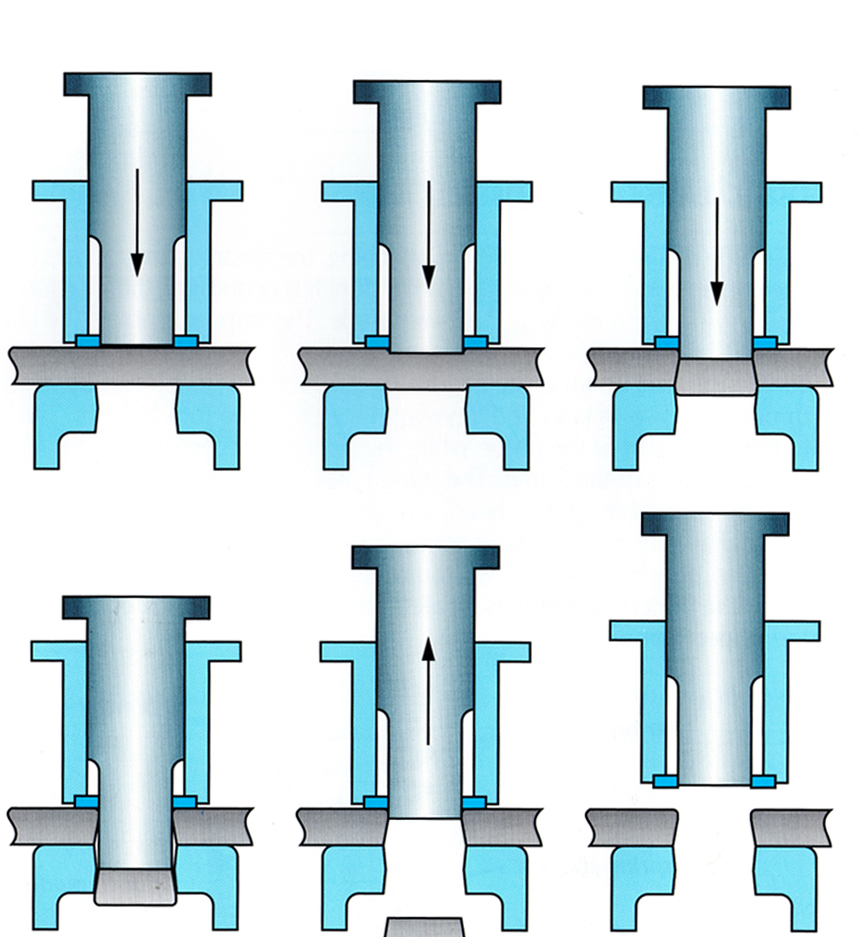

ในการเจาะหลุมในแผ่นแผ่นแรกจะอยู่ที่แผ่นฐาน กระบวนการนี้สามารถแบ่งออกเป็น 6 ขั้นตอน (รูป 3.2) ในระยะแรกกองหน้าติดกับตัวไฮดรอลิกจะกระแทกด้านบนของหัวเจาะทำให้ชุดหมัดเลื่อนลงและเอาชนะกลไกการสนับสนุนสปริง ติดต่อได้อย่างรวดเร็วระหว่างด้านล่างของหมัดคู่มือ / นักเต้นระบำเปลื้องผ้าและวัสดุ

fig. 3.2

fig. 3.2

ขณะที่กองกำลังยังคงผลักดันลงฤดูใบไม้ผลิของนักเต้นระบำจะบังคับให้คำแนะนำ / นักเล่นหมัดกับแผ่น นี้จะตอบสนองการทำงานของผู้ถือแผ่นที่ใช้กำลังยึด 10% ถึง 15% ของแรงเจาะในแผ่นรอบ ๆ ตำแหน่งของรูเจาะ

ในขณะที่การชกต่อเนื่องจะลดลงการกดปุ่มสปริงจะบีบอัดให้เจาะหมุดเจาะพื้นผิวของวัสดุตัดโปรไฟล์ของรูเจาะ วัสดุที่เรียกว่า slug

เพื่อให้แน่ใจว่าหมุดไม่กลับมาพร้อมกับหมัดหมัดจะเคลื่อนที่ได้มากกว่าความหนาของวัสดุ ระยะทางที่หมัดเดินทางในตายเรียกว่าเจาะตาย สรุปการเคลื่อนไหวลง

ตัวผู้และกองหน้ากลับขึ้นไปช่วงฤดูใบไม้ผลิเพื่อให้แน่ใจว่าหมัดยังส่งกลับขึ้นและยังคงติดต่อกับกองหน้าขณะที่นักเต้นระบำอยู่ในการติดต่อกับแผ่น

เมื่อหมัดกลับมาอยู่ในตำแหน่งสูงสุดของคู่มือหมัดกลไกการสนับสนุนสปริงจะช่วยให้หมัดติดต่อกับกองหน้าได้ หมัดเต็มจากนั้นเดินทางขึ้นไปข้างบนเพื่อให้แผ่นสามารถย้ายไปทำงานต่อไปได้

กองหน้าจะปล่อยเครื่องมือด้านบนเมื่อกลับไปที่ด้านบนสุดของจังหวะเครื่องจะพร้อมสำหรับการเปลี่ยนเครื่องมือ

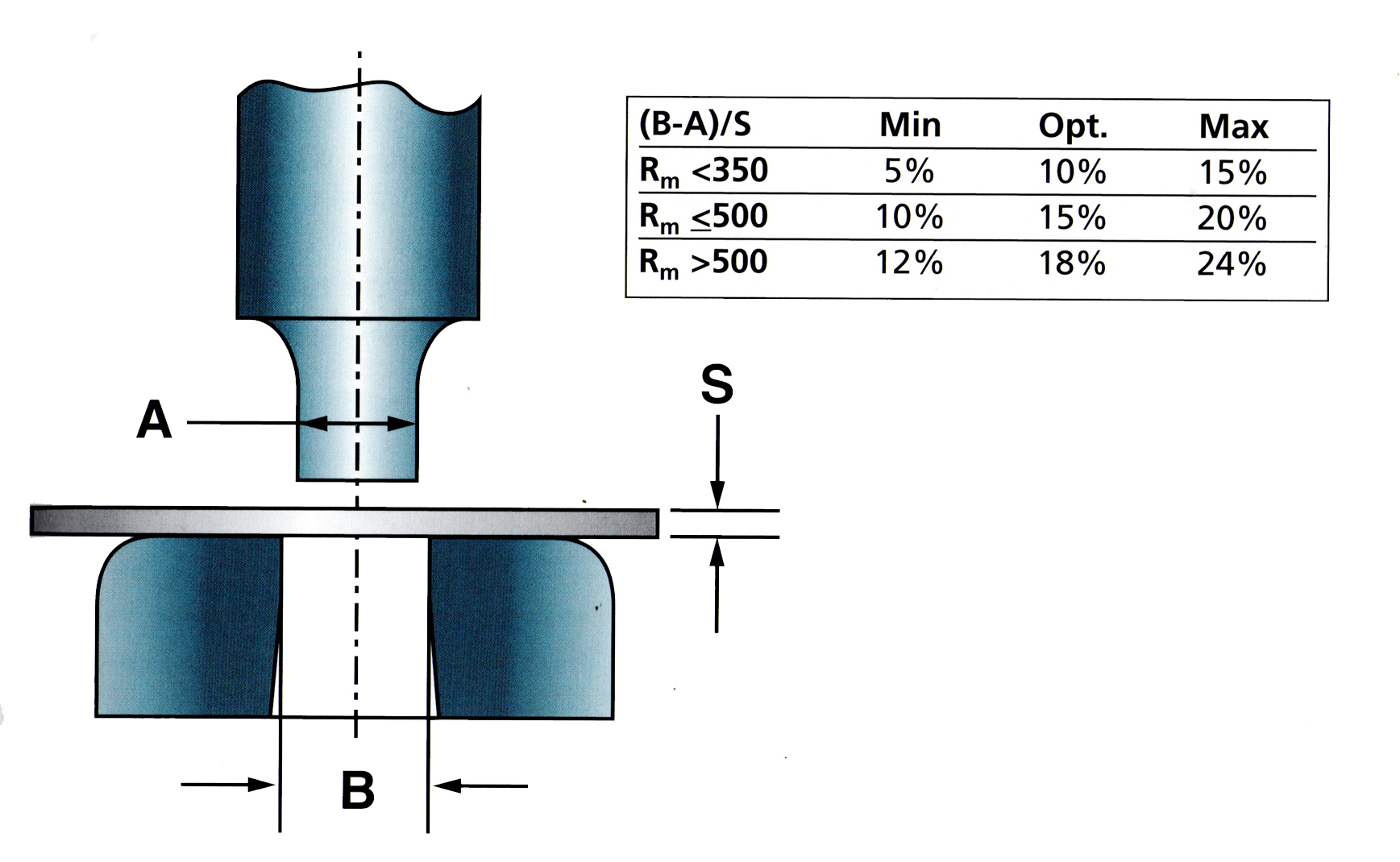

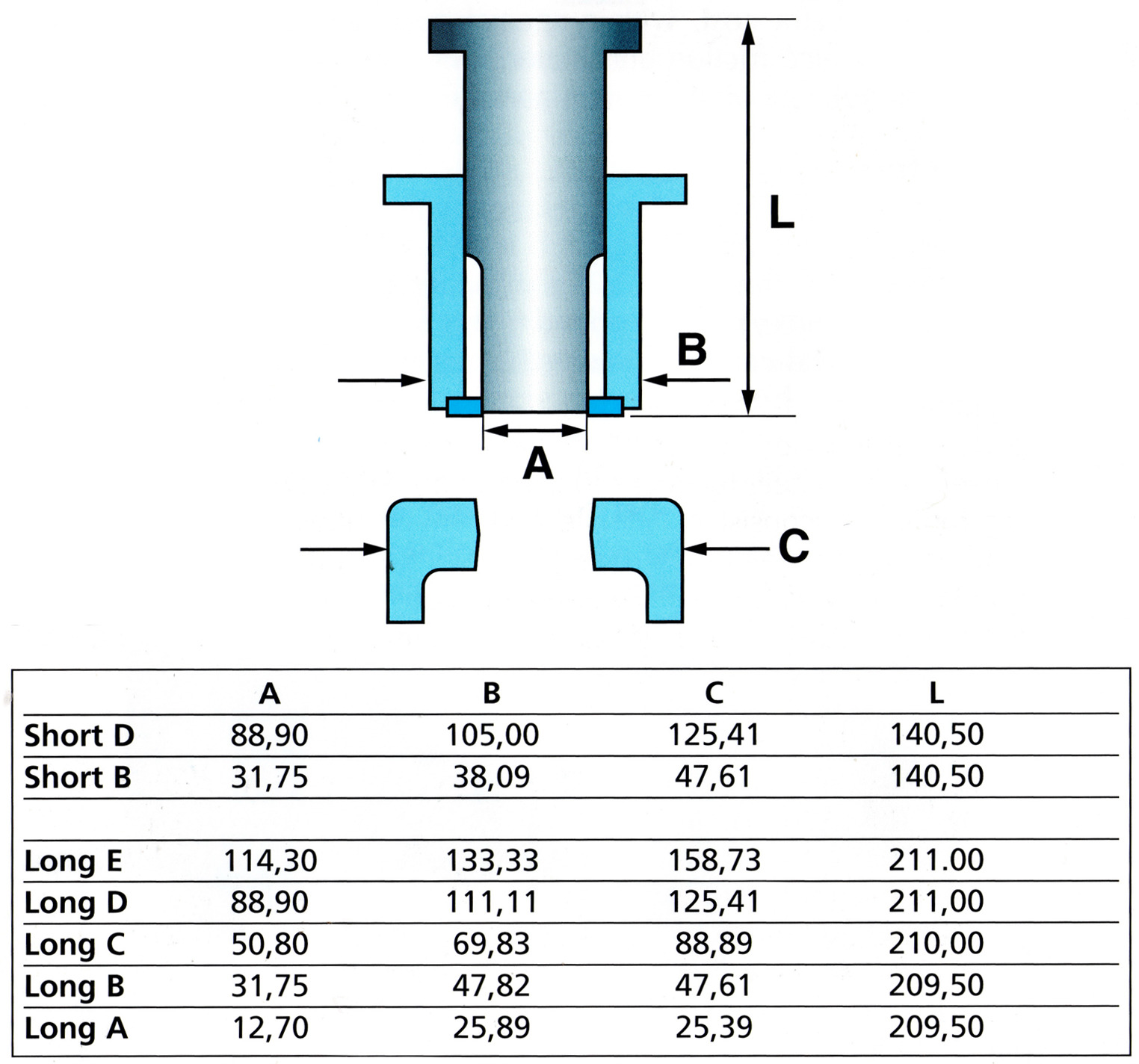

3.1.2 die clearance

เช่นเดียวกับในการตัดการเจาะที่ถูกต้องระหว่างการชกและการตายเป็นสิ่งสำคัญ ตารางในรูปที่ 3.3 แสดงให้เห็นถึงความถูกต้องตามกฎหมาย ซึ่งแตกต่างจากการตัดเฉือนกระบวนการเจาะไม่ได้ทำให้เกิดการตัดที่ตั้งฉากกับผิวของวัสดุ. การเจาะเหล็กที่มีความต้านทานแรงดึง 450 N / mm2 และความหนา 2 มม. ต้องมีการกวาดล้าง (B-A) ที่ความหนา 0,3 มม.

fig. 3.3

สำหรับการเจาะรูที่มีคุณภาพเจาะกระบวนการต้องดำเนินการในการเคลื่อนไหวสองครั้งต่อ ๆ ไป (รูปที่ 3.4) การเจาะช่อง 25 มม. ในวัสดุ 5 มม. เสร็จสิ้นดังนี้ ขั้นแรกให้เจาะรูโดยใช้แม่พิมพ์ขนาด 25,8 มม. และเจาะรูขนาด 24.8 มม. หลุมจะถูกขยายโดยใช้แม่พิมพ์ 25,2 มม. และหมัด 25 มม.

fig. 3.4

fig. 3.4

ถ้าเม็ดสีเป็นผลิตภัณฑ์สุดท้ายการตายควรเป็นขนาดของผลิตภัณฑ์และการกวาดล้างจะถูกหักออกจากขนาดของหมุด

3.1.3 การควบคุมกระสุน

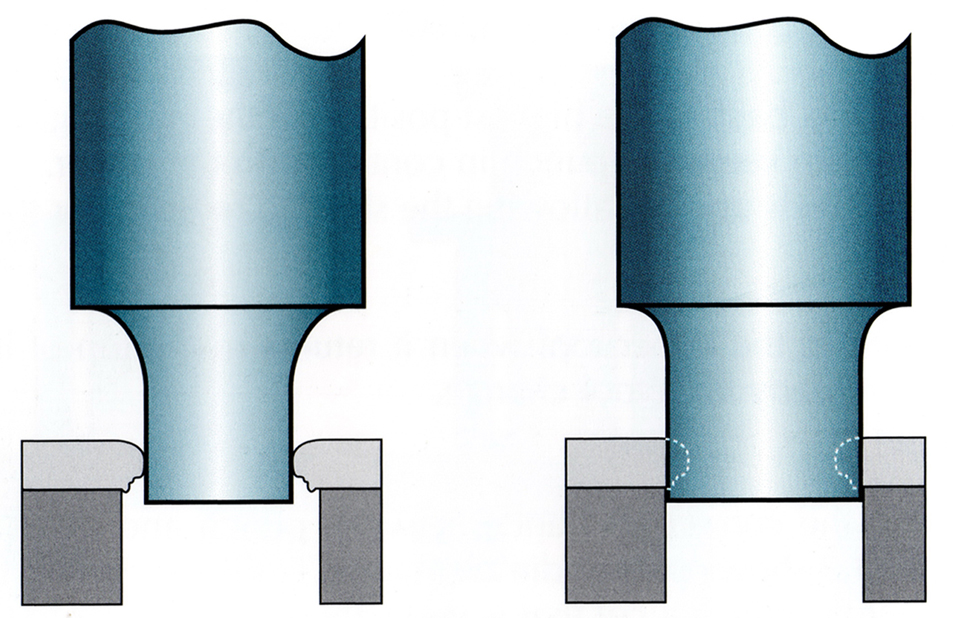

ในกระบวนการเจาะช้าโดยใช้วัสดุหนากระสุนยังคงอยู่ใน (เขาในเครื่อง CNC ประสิทธิภาพสูงการประมวลผลส่วนใหญ่วัสดุบางความเสี่ยงของบุปผาป๊อปอัพเพิ่มขึ้นการหดตัวอย่างรวดเร็วของการชกมวยจากตายและชิ้นงานสร้าง สูญเสียแรงดึงดึงกระสุนขึ้นไปสภาพนี้มักจะพบกับการฝึกปรือที่แน่นและการเจาะรูที่มีความเร็วสูงซึ่งอาจสร้างปัญหาให้กับการดำเนินการเจาะต่อไป

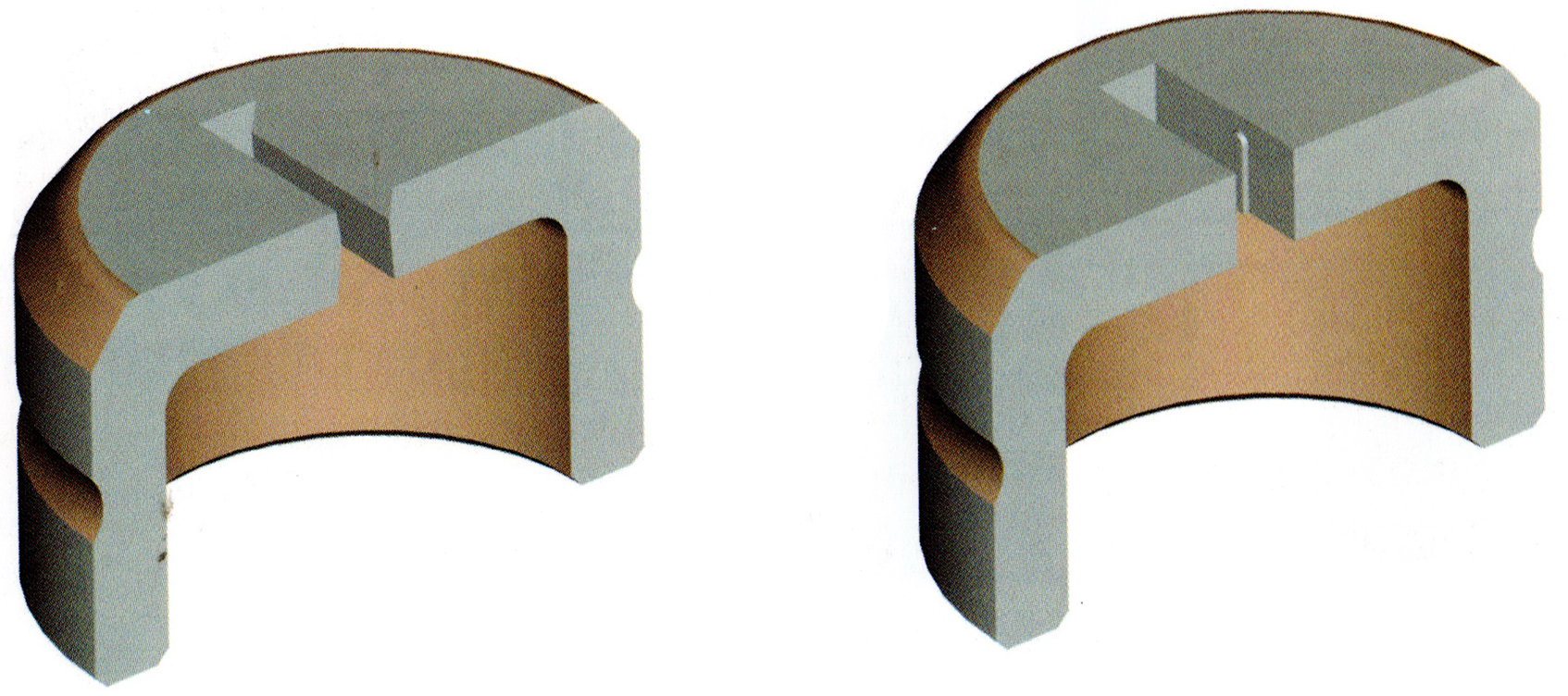

เพื่อไม่ให้มี pop-up กระสุนปืนต้องมีการป้องกัน ข้อควรระวังคือเพื่อบดหลุมในตายที่มุม (รูป 3.5a) เพื่อให้กระสุนติดอยู่ในตายdie

fig. 3.5a fig. 3.5b

fig. 3.5a fig. 3.5b

ป้องกันไม่ให้เคลื่อนที่ขึ้นขณะที่หมัดชัก อีกวิธีหนึ่งคือการผลิตซี่โครงขนาดเล็กในผนัง (รูป 3.5b) ของลูกถ้วยที่สร้างอุปสรรคต่อการเคลื่อนที่ของกระสุน ปลั๊กยูรีเทนซึ่งแทรกอยู่ในปลายหมัดคืออีกวิธีหนึ่งในการบังคับให้กระสุนห่างจากหมัด (รูปที่ 3.6) และมีประสิทธิภาพสำหรับวัสดุบาง ๆ นอกจากนี้ยังสามารถใช้ระบบสูญญากาศเพื่อเพิ่มประสิทธิภาพในการเจาะวัสดุบางอย่าง ตั้งอยู่ภายใต้ตายระบบสูญญากาศสร้างภายใต้ความกดดันที่ดึง slug ห่างจากตายและฝากไว้ในภาชนะ

fig. 3.6

3.1.4 การควบคุมแถบ

สปริงของ Stripper มีขนาดตั้งแต่ 10 ถึง 15 เปอร์เซ็นต์ของแรงเจาะ ในระหว่างการปอกเพื่อลดแรงเสียดทานระหว่างหมัดและวัสดุและเพื่อหลีกเลี่ยงการสึกหรอที่เพิ่มขึ้นตัวชกจะถูกบดด้วยมุมเรียวเล็กน้อย (รูป 3.7) ควรหล่อลื่นแผ่นด้วยน้ำมัน นอกจากนี้ยังสามารถจัดเตรียมเครื่องมือด้วยค่าใช้จ่ายพิเศษด้วยการเคลือบพิเศษซึ่งจะช่วยลดแรงเสียดทานและการสะสมของวัสดุจากการสะสมบนหมัดและตาย

fig. 3.7

3.1.5 แรงเจาะ

แรงฉุด (F) มีความสัมพันธ์โดยตรงกับความหนาของแผ่น (5) ความแข็งแรงการรับแรงกระแทกของวัสดุ (ซึ่งเป็น 85% ของความต้านทานแรงดึง Rm) และเส้นรอบวงของรู (C) ต้องเพิ่มแรงดึงประมาณ 15 เปอร์เซ็นต์ของแรงต่อเนื่องเพื่อคำนวณขั้นสุดท้ายนี้ แรงที่ต้องการสำหรับการกดแบบกดสามารถคำนวณได้โดยใช้สูตรต่อไปนี้:

F = Rm ∙ S ∙ C

ตัวอย่าง: ในการเจาะรูรูปสี่เหลี่ยมผืนผ้าขนาด 5 มม. x 80 มม. ในแผ่นหนา 2 มม. ที่มี Rm 450 N / mm2 แรงเจาะที่ต้องการจะอยู่ที่ 450 ∙ 2 ∙ 170 = 153 kN

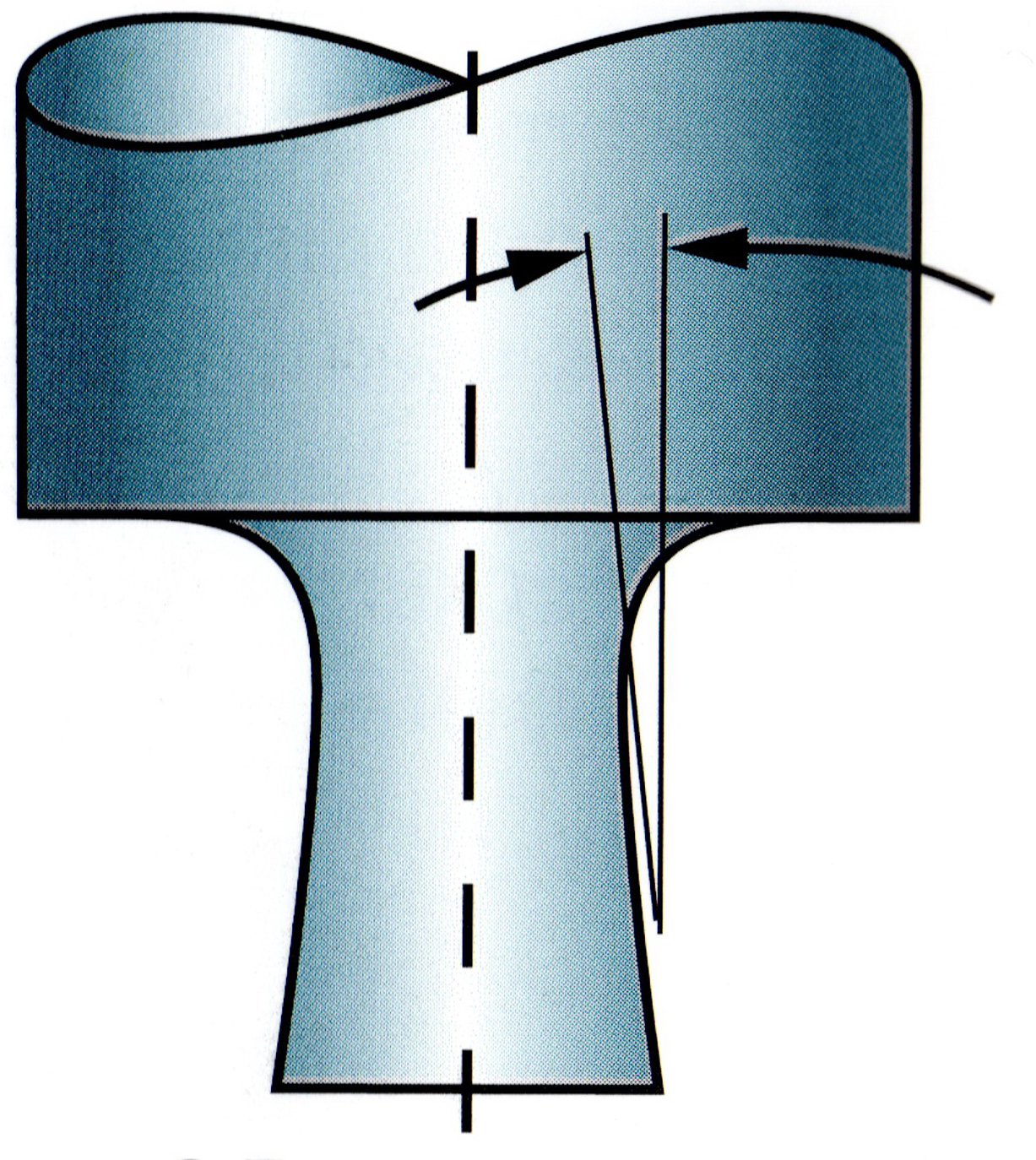

เพื่อลดการเจาะรูแรงบิดปลายเจาะสามารถ machined กับมุมคราดด้วยวิธีนี้ความยาวที่ถูกตัดพร้อมกันจะลดลง รูปที่ 3.8 แสดงการชกต่อยที่มีมุม rake คู่ตั้งแต่ 5 mm ถึง 80 mm เส้นรอบวงใต้แรงเฉือนอยู่ที่ 2 ∙ 5 + 4 ∙ 2 ∙ 40/5 = 74 มม. แรงเจาะจะลดลง

fig. 3.8

น้อยกว่าร้อยละ 50 ของแรงที่จะต้องใช้สำหรับการชกมวยแบบเดียวกันกับพื้นผิวเรียบและไม่มีมุมคราด การลดแรงกดลงอย่างมากนี้เกิดขึ้นกับการเจาะและวัสดุที่บาง ๆ เท่านั้น เมื่อเจาะวัสดุหนาขึ้นโดยใช้มุมคราดเดียวกันการรับแรงกระแทกจะมีความสม่ำเสมอมากขึ้นซึ่งจะช่วยลดภาระการกระแทกของเครื่องและลดระดับเสียงรบกวนได้ มุมเสาะหาหมัดยังให้การควบคุมกระสุนที่ดีขึ้นและทำให้เกิดการเปลี่ยนรูปของแผ่นน้อยลง

3.1.6 tooling

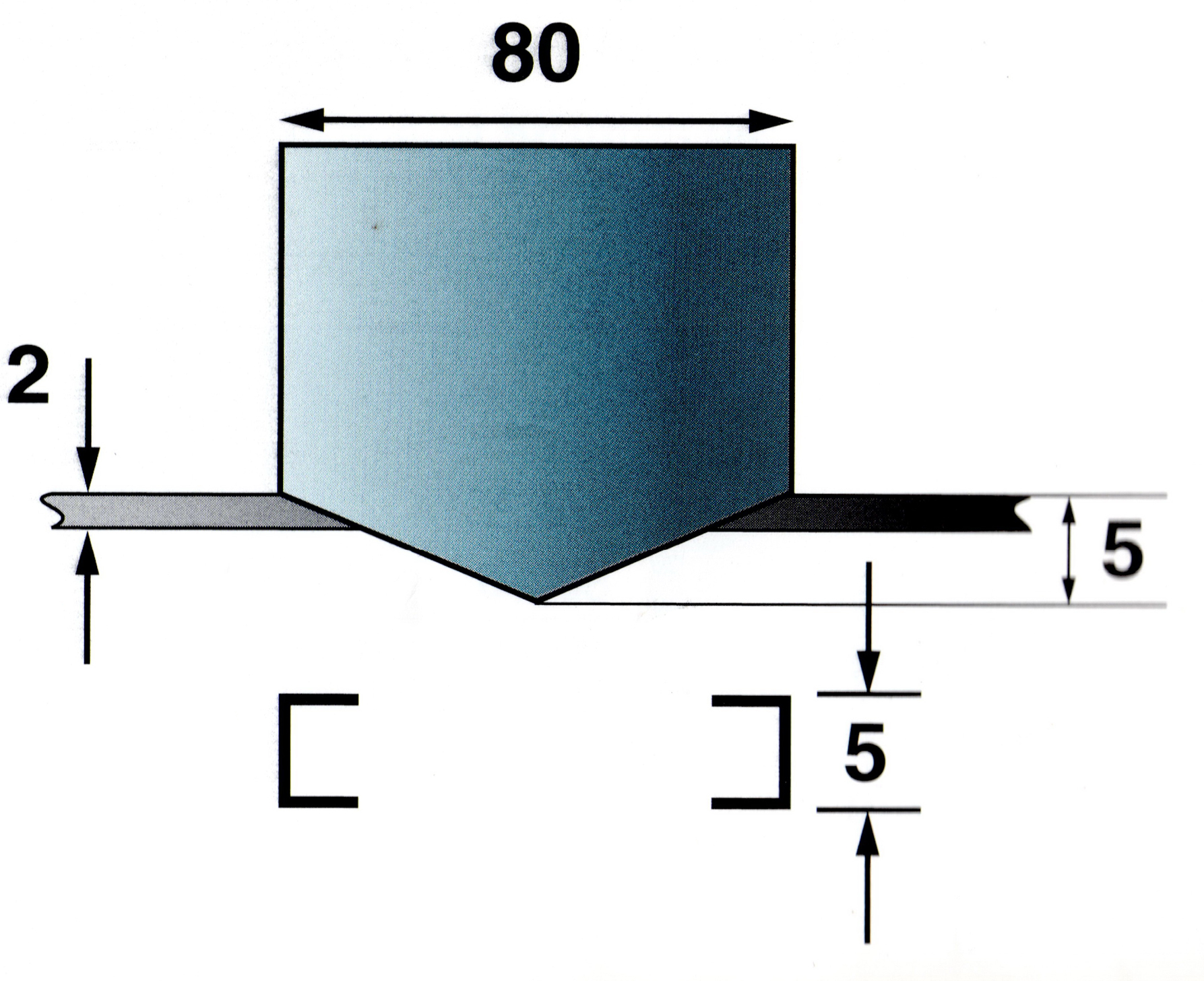

มีเครื่องมือเจาะรูแบบตัดด้วยตัวเอง 2 แบบที่ใช้โดยช่างก่อสร้างส่วนใหญ่ รูปที่ 3.9 แสดงมิติข้อมูลที่สำคัญ เมื่อซื้อหมัดกดลูกค้าเลือกรูปแบบการใช้เครื่องมือ เครื่องมือแบบสั้น ถูกใช้เมื่อการผลิตส่วนใหญ่ประกอบด้วยวัสดุบาง (เหล็ก <4 มม.หรือสแตนเลส <2,5 มม.) เครื่องมือสั้นมีเพียงสองประเภทของผู้ถือ: B และ D,สำหรับวัสดุที่หนาขึ้นควรใช้เครื่องมือแบบ "ยาว" เครื่องมือแบบยาวมีทางเลือกให้เลือก 5 แบบคือ A, B, C, D และ E.

fig. 3.9

fig. 3.9

เครื่องมือเจาะโดยทั่วไปจะเรียกว่ารายการที่บริโภคได้และต้องมีการทำใหม่และแทนที่ด้วยในที่สุด อุปกรณ์ต้องสวมใส่และต้องมีการใช้งานบ่อย เครื่องมือที่ชำรุดก่อให้เกิดการเสี้ยนขึ้นกับรูเจาะและระดับเสียงที่สูงขึ้นดังนั้นจึงเป็นการดีกว่าที่จะต้องใช้เครื่องมือมากกว่าปกติเพื่อรอช่วงเวลาที่ยาวนานกว่าก่อน โดยปกติการใช้เครื่องมือควรมีการถ่วงล้อหลังจากที่มีการกระแทก 40.000 ครั้งซึ่งจะลบออกระหว่าง 0.1 และ 0.2 มิลลิเมตรโดยเพิ่มขึ้นจาก 0.01 มม.

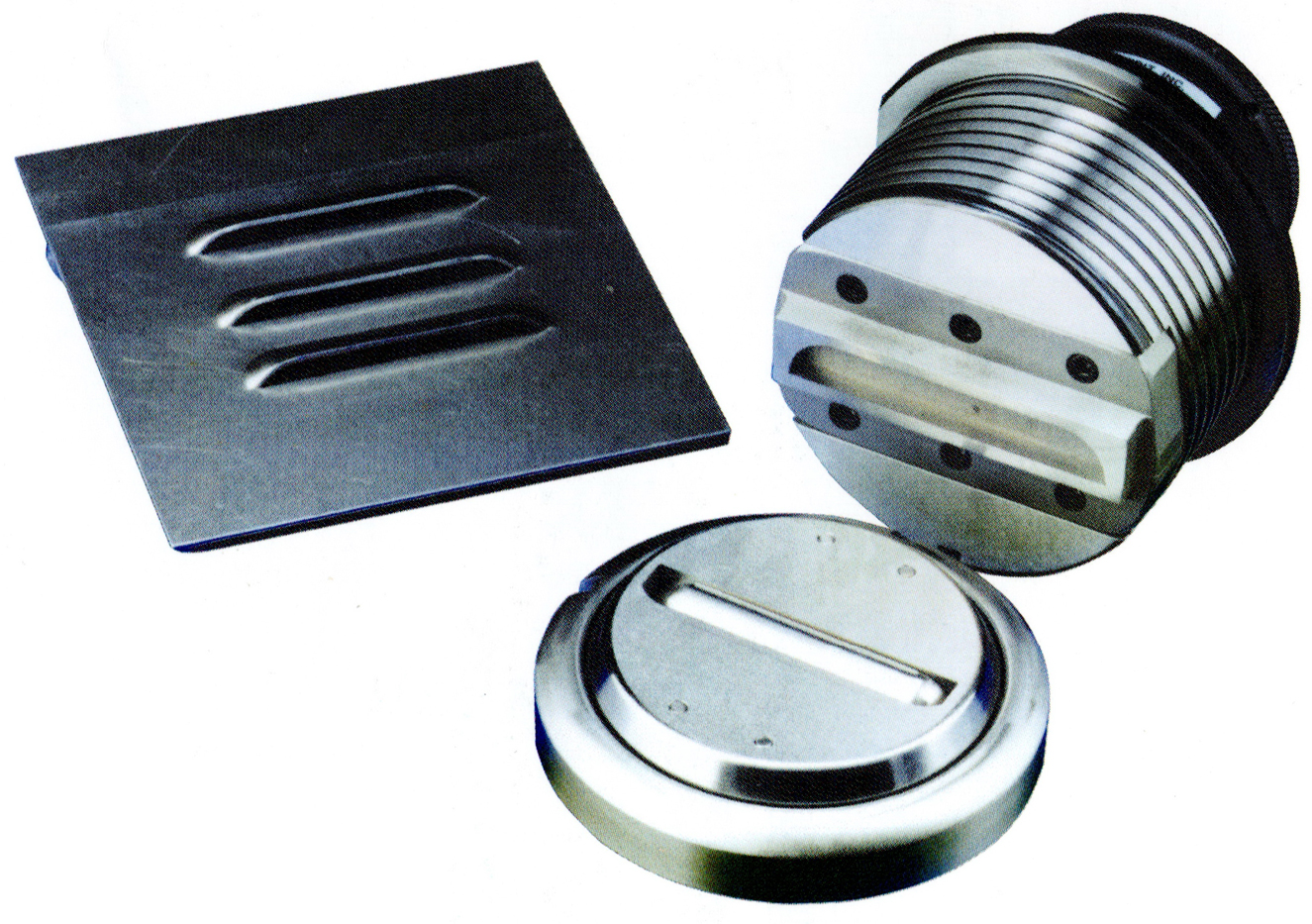

นอกเหนือจากการเจาะรูเครื่องชกกดสามารถดำเนินการขึ้นรูป (รูป 3.10) Louvers เนื่องจากรูปทรงของพวกเขาส่วนใหญ่ใช้เป็นรูระบายอากาศ แต่อื่นๆ รูปทรงที่เป็นรูปทรงเป็นตัวกันกระแทกเพื่อป้องกันการโค้งงอของแผ่นบาง ๆ

fig. 3.10

fig. 3.10

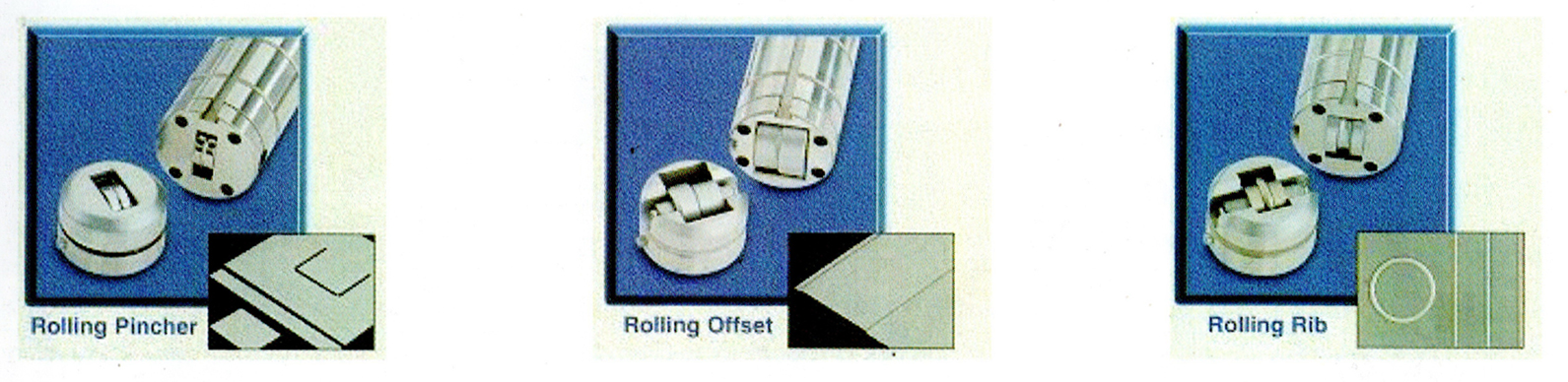

นอกเหนือจากเครื่องมือเจาะรูแบบมาตรฐานซึ่งต้องใช้แรงเคลื่อน (กองกำลัง) เพื่อดำเนินการเจาะรูทุกครั้งที่มีการผลิตรูนอกจากนี้ยังมีเครื่องมือล้อ เครื่องมือล้อตั้งอยู่และจัดไว้ในลักษณะเดียวกับเครื่องมือหนีบและประกอบด้วยเครื่องมือบนและล่างของชายและหญิง แรงจะถูกนำไปใช้กับเครื่องมือด้านบนเพื่อให้สามารถสัมผัสกับวัสดุได้ เครื่องมือด้านบนถูกเก็บไว้ในตำแหน่งโดยกองหยุดและวัสดุถูกเคลื่อนย้ายสร้างเรขาคณิตที่ต้องการ เครื่องมือล้อถูกออกแบบมาสำหรับการตัดและขึ้นรูปด้วยวัสดุบาง ๆ ไม่เกิน 2 มม. (รูป 3.11)

fig. 3.11

fig. 3.11

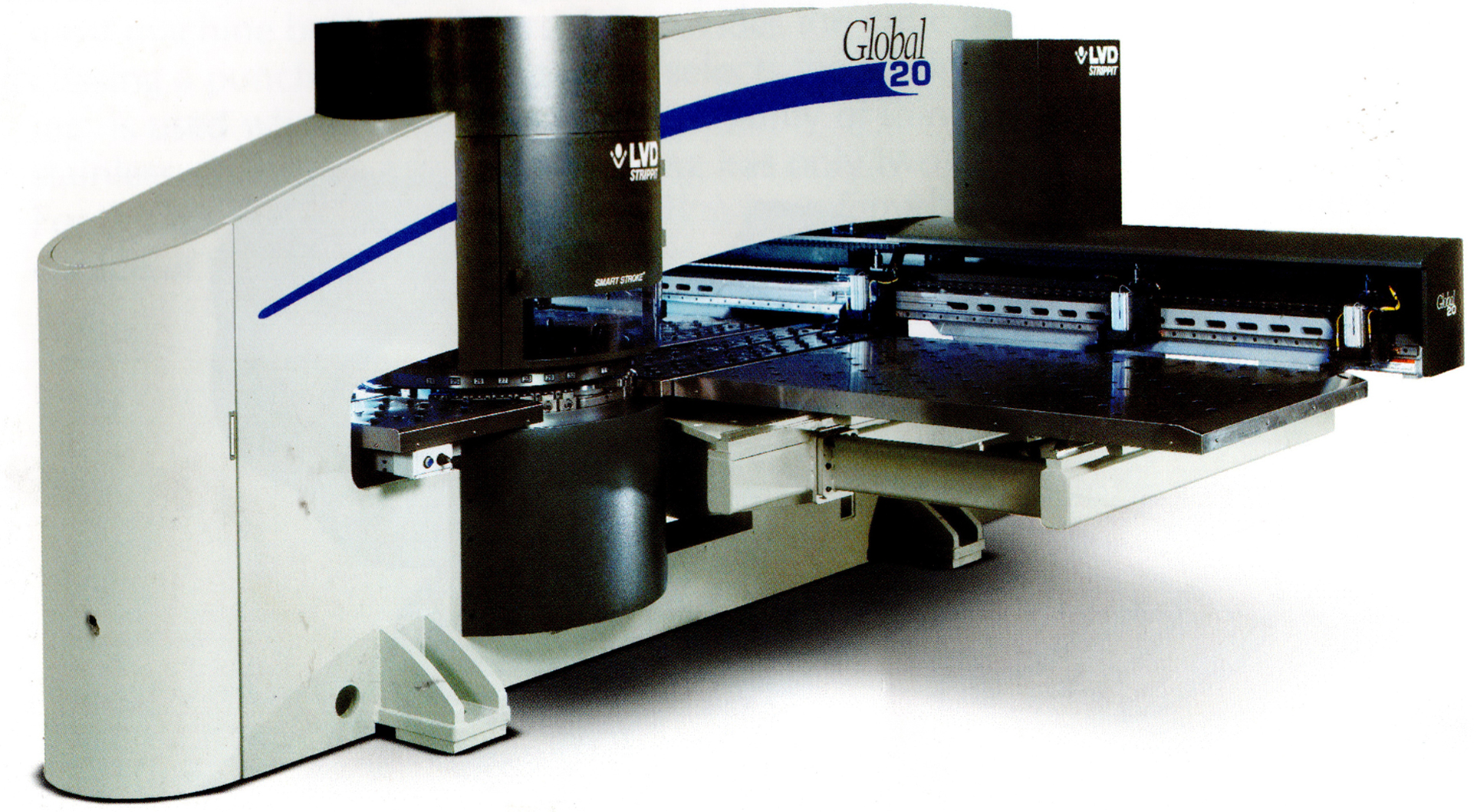

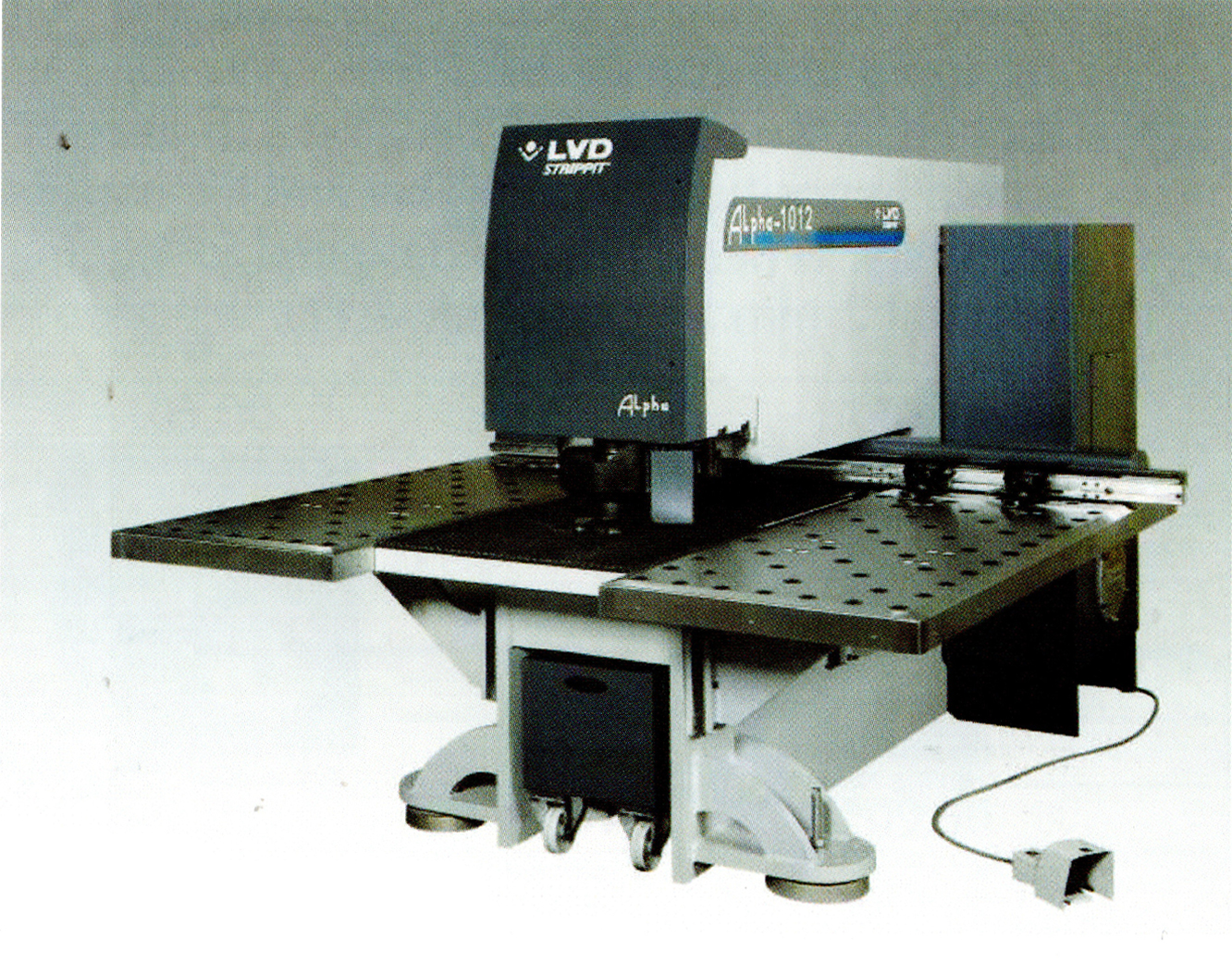

3.2 punch press

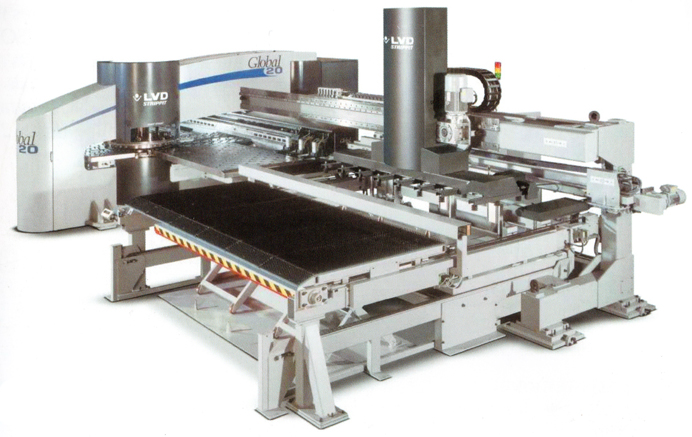

เครื่องตีแบบกดมีรูปแบบสะพาน (รูป 3.12) หรือโครงรูปตัว C (รูป 3.13) โดยวางแผ่นไว้ระหว่างต้นสนกับส่วนบน

fig. 3.12

fig. 3.12

fig. 3.13

3.2.1 การเปลี่ยนเครื่องมือ

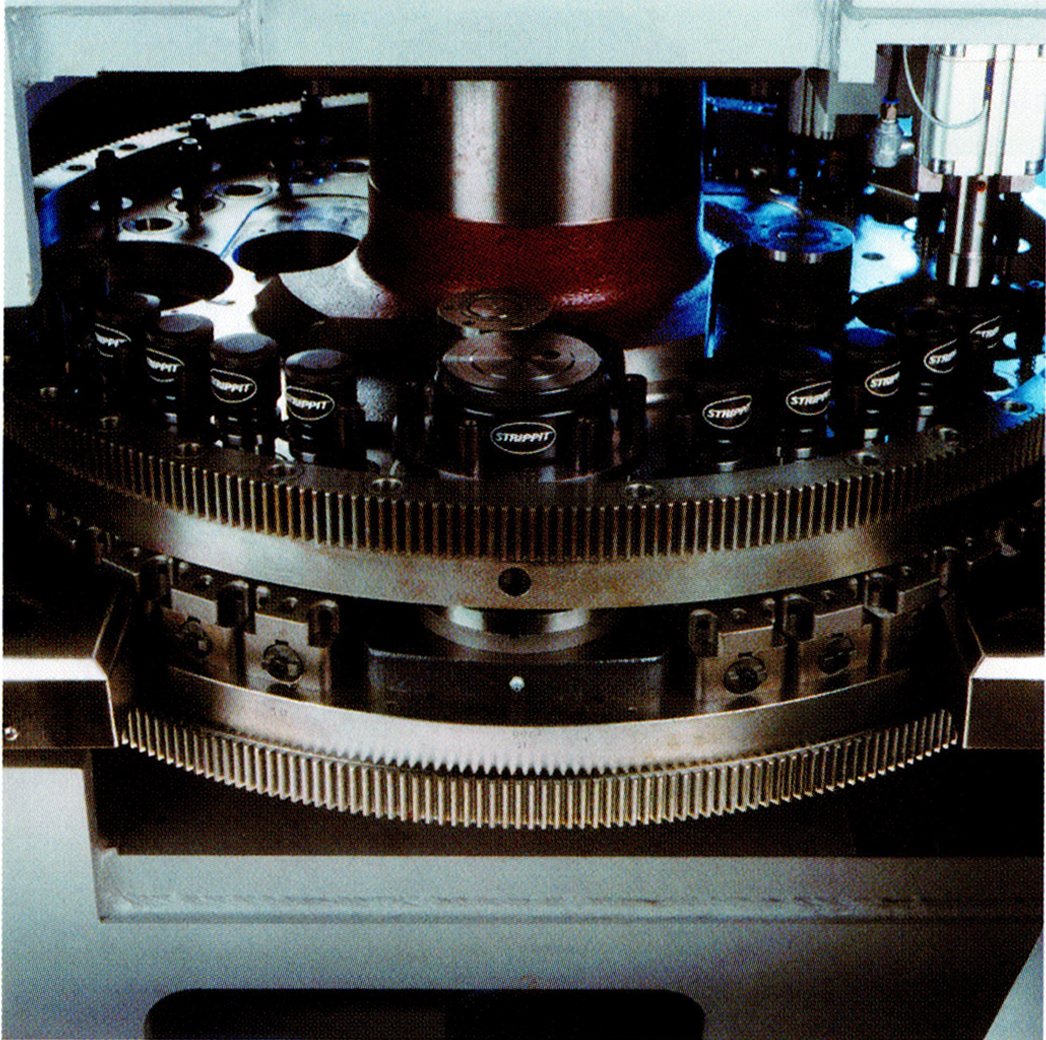

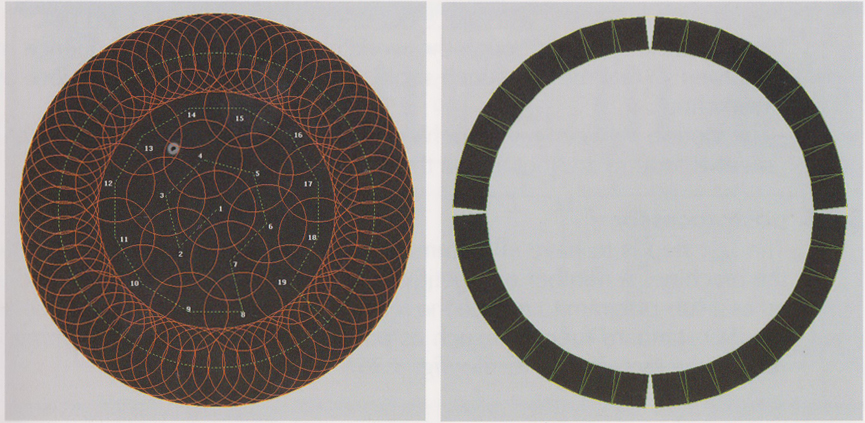

เครื่องตีแบบกดส่วนใหญ่มีป้อมปืนสำหรับจัดเก็บเครื่องมือ (รูป 3.14) ป้อมด้านบนและล่างหมุนในลักษณะที่ซิงโครไนซ์และจะค้นหาเครื่องมือที่เลือกไว้ใต้กองหน้า ป้อมปืนส่วนใหญ่มีเครื่องมือ 20 ถึง 40 ตำแหน่ง ต้องมีการใส่เครื่องมือในป้อมปืนก่อนเริ่มเจาะรู (รูป 3.15)

fig. 3.14

fig. 3.15

fig. 3.15

3.2.2 การจัดทำดัชนี

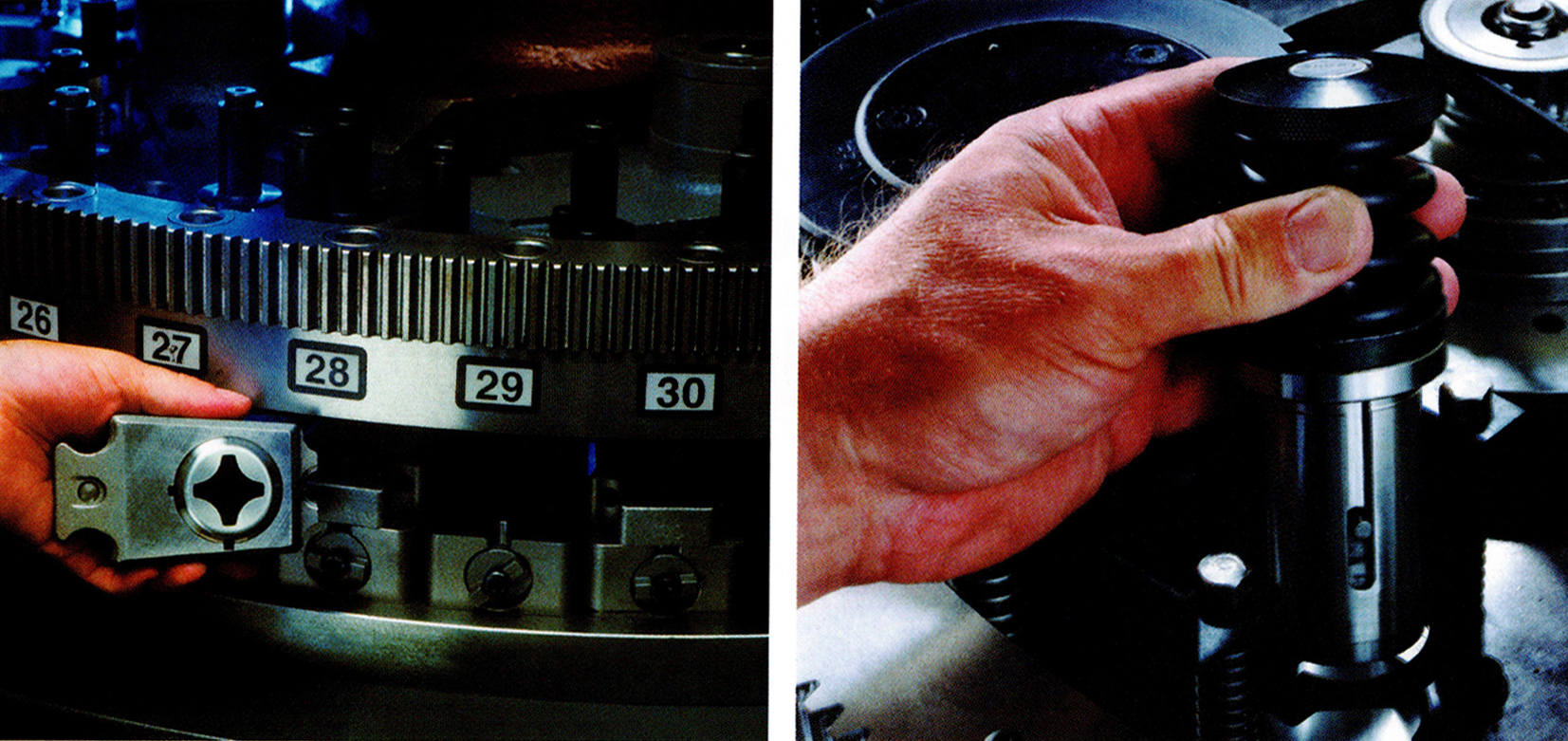

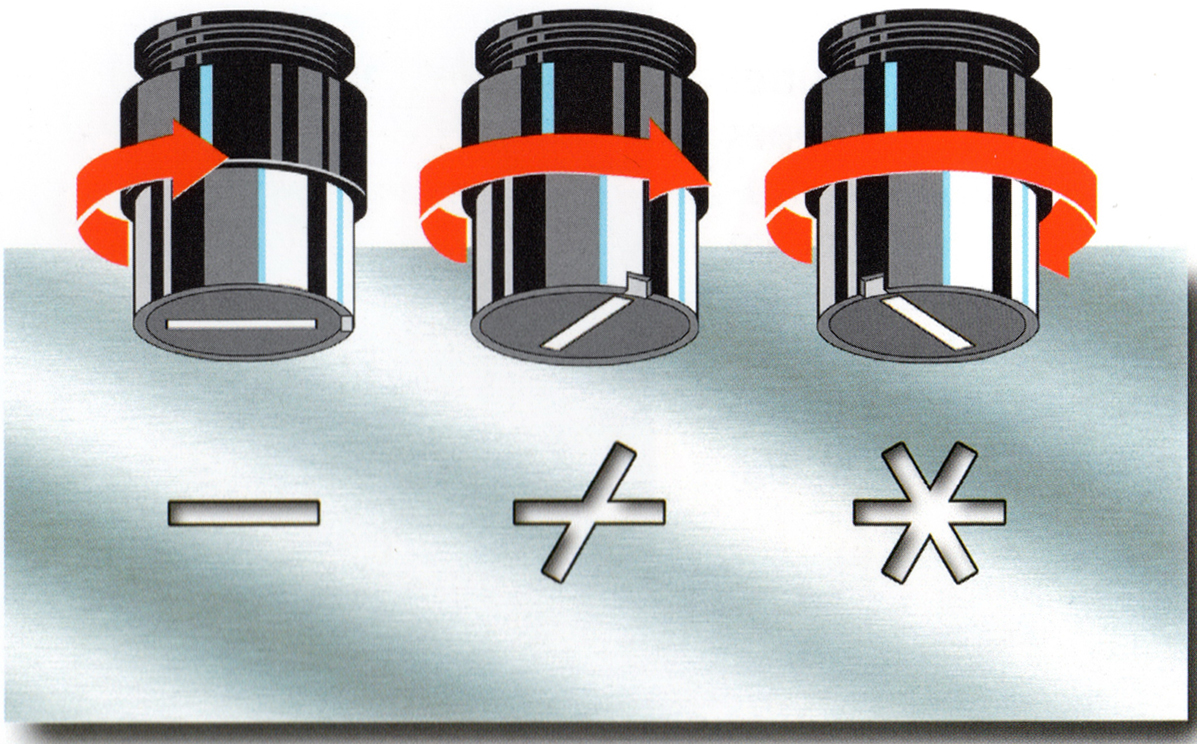

เพื่อหมุนหมัดในมุมที่ต่างกันบางสถานีของหอจะต้องสามารถจัดทำดัชนีได้ (รูป 3.16) เครื่องจะทำดัชนีการทำดัชนีเครื่องมือบนและล่างโดยอัตโนมัติ

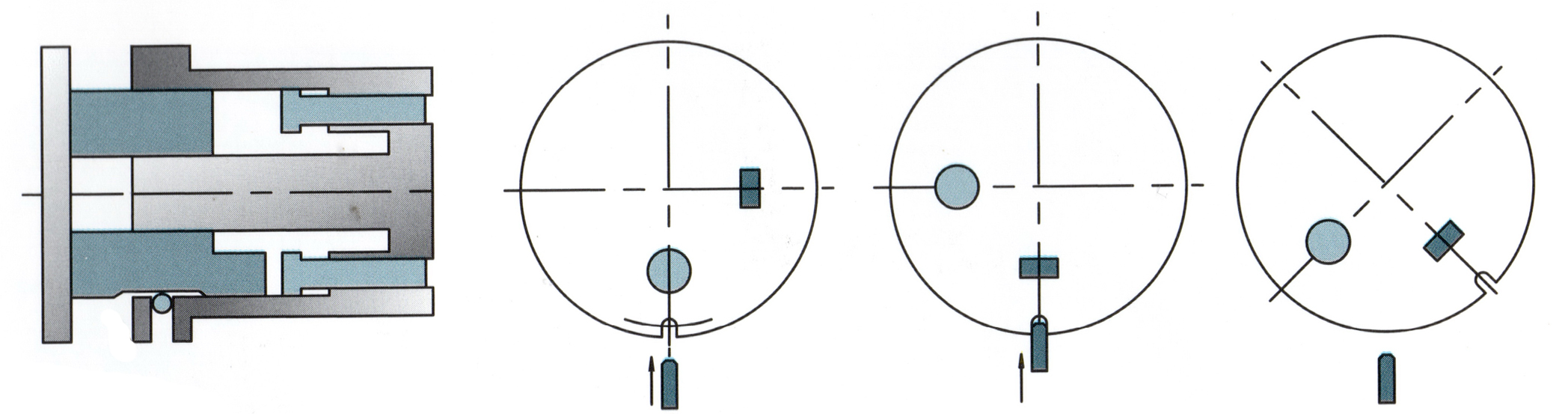

สำหรับโปรแกรมที่มีรูที่แตกต่างกันจำนวนสถานีในหออาจจะไม่เพียงพอเพื่อให้สามารถใช้มัลติทัชเพื่อเพิ่มกำลังการผลิตได้ multitool ตั้งอยู่ในสถานี D ที่สามารถทำดัชนีได้ ภาพที่ 3.17 แสดงให้เห็นว่า Multitool ทำงานอย่างไร มีหมุดหลายตัววางอยู่ในส่วนบนของที่ยึดที่ใส่กระดาษเอนกประสงค์อยู่ใกล้กับพื้นผิวด้านนอก ภายในมัลติทูลเป็นกลไกการระบุตำแหน่งและขายึดที่จะเลือกเครื่องมือและตำแหน่งที่ต้องการภายใต้ขนาดเล็ก

fig. 3.16

fig. 3.17

กองหน้าออกแบบมาในร่างกายของผู้ถือเครื่องมือ กองกำลังใช้แรงหนึ่งเครื่องมือในแต่ละครั้ง เมื่อขาปลดล็อคสถานีสามารถจัดทำดัชนีเพื่อให้หมัดถัดไปถูกย้ายไปยังตำแหน่งที่ต้องการ รูปที่ 3.18 แสดง multitools ที่แตกต่างกันซึ่งสามารถใช้ได้

fig. 3.18

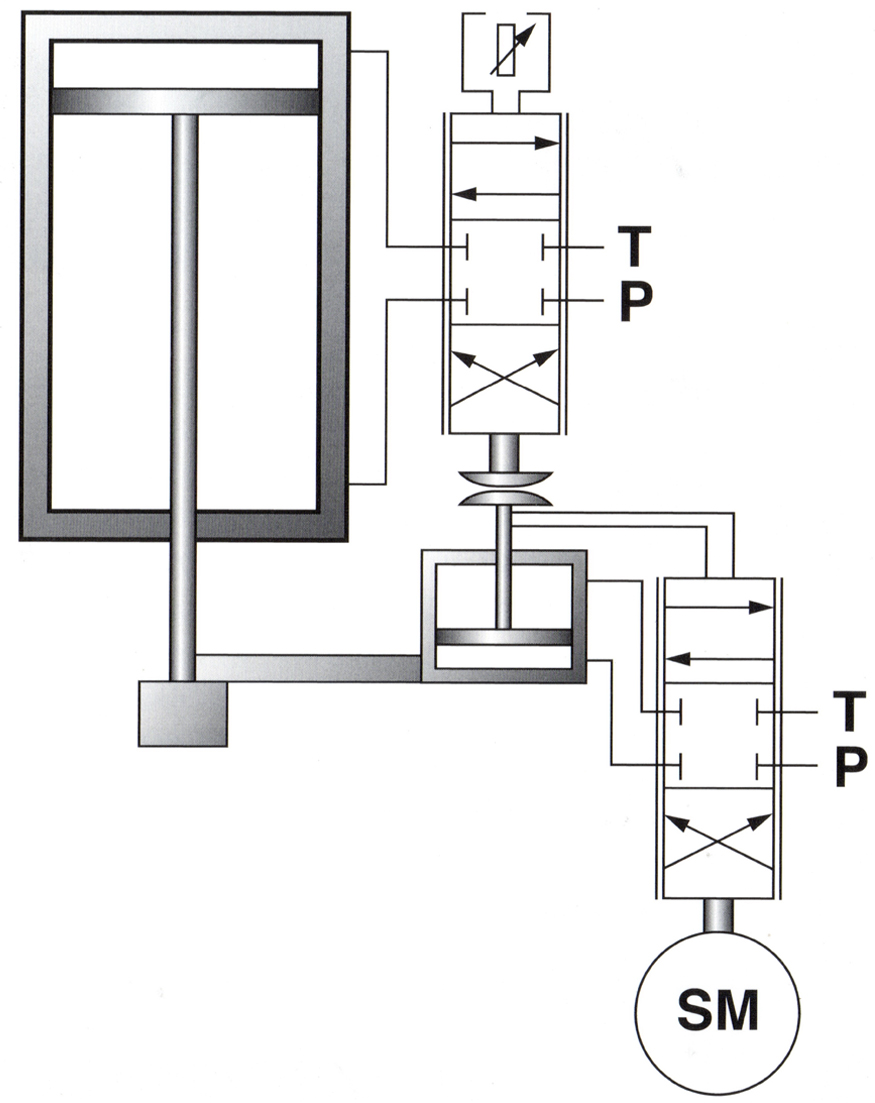

3.2.3 ไฮโดรลิค

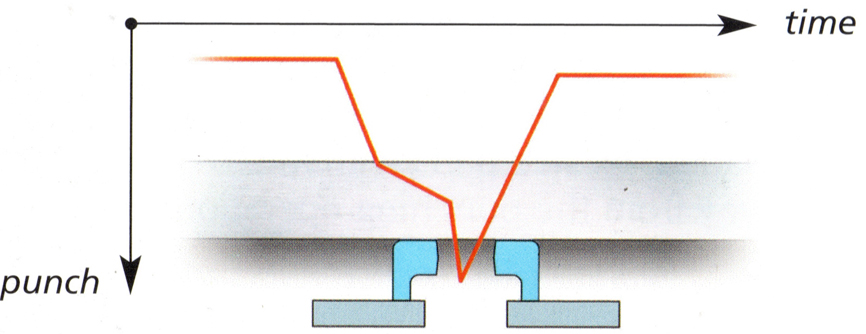

ในการชกมวยแบบสมัยใหม่กองหน้าจะถูกกระตุ้นด้วยไฮดรอลิค (รูป 3.19) เมื่อเทียบกับไดรฟ์เชิงกลที่ทำจังหวะเดียวกันอย่างต่อเนื่องเซอร์โวไดรฟ์ไฮดรอลิช่วยให้กองหน้าสามารถย้ายไปยังตำแหน่งใด ๆ ได้อย่างรวดเร็วและถูกต้อง วัสดุบาง ๆ และระยะทางสั้น ๆ ระหว่างหลุมทำให้จังหวะของกองหน้าลดลงได้ถึง 1,000 จังหวะ / นาทีและสูงกว่า

fig. 3.19

fig. 3.19

เมื่อเจาะวัสดุหนาความเร็วของกองมักจะลดลงเพื่อลดระดับเสียง (รูป 3.20)

fig. 3.20

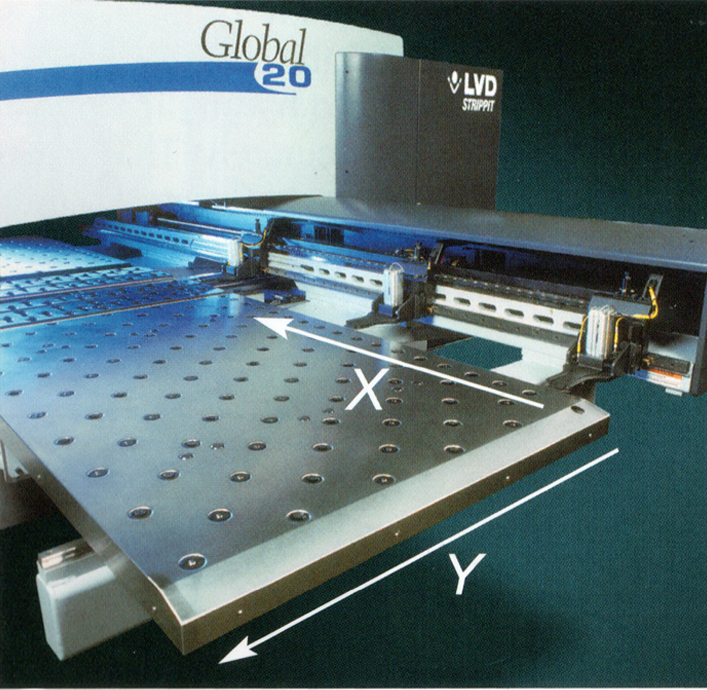

3.2.4 การวางตำแหน่ง

แผ่นยึดจะถูกยึดไว้ในตำแหน่งโดยใช้หมายเลขหนีบและวางไว้ใต้ตัวหยุดในทิศทาง X และ Y สำหรับแต่ละจังหวะการเจาะ (รูป 3.27) ตารางที่แผ่นงานเคลื่อนที่มีลูกหรือแปรงเพื่อลดความต้านทานและรอยขีดข่วนบนแผ่นกระดาษ เนื่องจากการเจาะรูไม่สามารถทำได้ในบริเวณที่ที่หนีบถือแผ่นไว้หนีบหนีบสามารถเคลื่อนย้ายได้ การเคลื่อนที่ของที่หนีบช่วยให้ผู้ใช้สามารถเปลี่ยนตำแหน่งของพื้นที่เจาะที่ จำกัด ได้

fig. 3.21

fig. 3.21

3.2.5 การกำจัดชิ้นส่วน

ชิ้นส่วนส่วนใหญ่ที่ผลิตจากการกดแบบกดจะมีหลายส่วนจากแผ่นเดียว สิ่งสำคัญคือการดำเนินงานทั้งหมดที่ต้องการจะเสร็จสิ้นก่อนที่จะนำชิ้นส่วนออกจากเครื่องกด เป็นสิ่งสำคัญที่ต้องวางชิ้นส่วนไว้อย่างปลอดภัยเพื่อให้การดำเนินการเจาะภายในชิ้นส่วนทั้งหมดสามารถทำได้ก่อนที่ข้างนอกงานเส้นตรงเสร็จแล้ว ชิ้นส่วนสามารถเจาะออกได้อย่างสมบูรณ์และนำออกหรือเก็บไว้ในแผ่นด้วยข้อต่อไมโคร

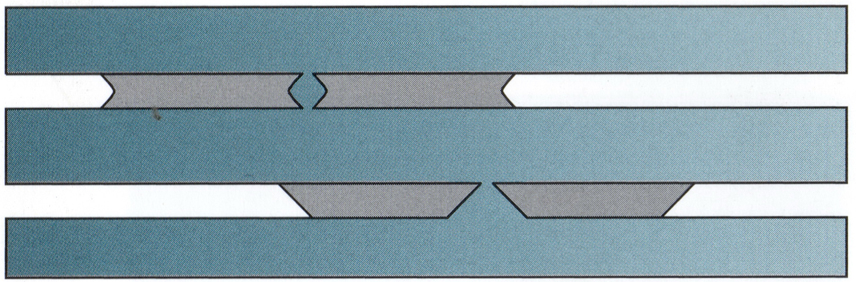

เมื่อเจาะวัสดุบาง ๆ ชิ้นงานมักจะคงที่ในแผ่นที่มีข้อต่อขนาดเล็ก (รูป 3.22) ช่วยให้สามารถจัดวางแผ่นงานได้โดยไม่ทำให้ชิ้นงานหลุดออก การเชื่อมต่อนี้มักจะดำเนินการโดยใช้เครื่องมือ fishtail หรือ trapezium ปล่อยให้มีการเชื่อมต่อที่มีความกว้างประมาณ 15 ถึง 0,2 มม. ข้อต่อไมโครเหล่านี้แตกออกได้อย่างง่ายดายถ้าโต๊ะของเครื่องเจาะรูไม่สนับสนุนแผ่นอีกต่อไป จำนวนจุดติดต่อเป็นหน้าที่ของ

fig. 3.22

fig. 3.22

ขนาดชิ้นงาน

การทำงานร่วมกับข้อต่อแบบไมโครจะช่วยลดภาระการดำเนินงานของแผ่นงานอัตโนมัติ (รูปที่ 3.23) ชีตจะถูกป้อนโดยอัตโนมัติเพื่อกด punch, ประมวลผลและปิดโหลด ชิ้นส่วนที่ซ้อนกันกับข้อต่อไมโครสามารถแยกออกจากแผ่นงานได้ภายหลังจากการเจาะรู

fig. 3.23

fig. 3.23

ต้องถอดชิ้นส่วนที่เจาะออกจากแผ่นออกจากแผ่นก่อนที่รอบการเจาะอาจดำเนินต่อไปได้หรืออาจเกิดความเสียหายขึ้นเนื่องจากชิ้นส่วนไม่ติดกับแผ่นอีกต่อไป ส่วนที่เสร็จสมบูรณ์จะถูกแยกออกจากแผ่นงานโดยใช้จังหวะการตี วงจรเจาะจะถูกขัดจังหวะขณะที่ชิ้นส่วนถูกดึงออกจากแผ่น

เพื่อลดขนาดชิ้นส่วนขนาดเล็ก (ความยาว <500 มิลลิเมตร) เครื่องตีแบบกดหลายแบบพร้อมกับชิ้นงาน หลังจากที่ผลิตภัณฑ์ได้รับการเคลื่อนย้ายผ่านงานแล้วจะเคลื่อนย้ายลำเลียงไปยังช่องบรรจุผลิตภัณฑ์ภายนอกเครื่อง (รูป 3.24)

ผู้ดำเนินการจะต้องนำชิ้นส่วนออกทีละแผ่นจากชิ้นงานขนาดใหญ่ ทางเลือกคืออุปกรณ์ปลดปล่อยอัตโนมัติที่ติดตั้งถ้วยสูญญากาศ (รูป 3.37, หน้า 52)

fig. 3.24

3.2.6 control

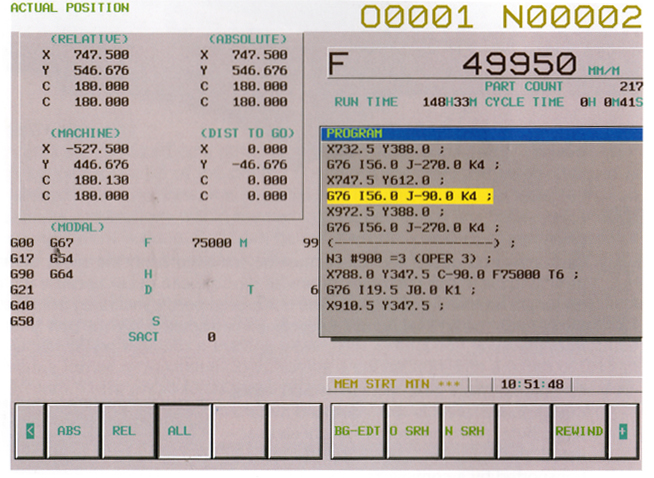

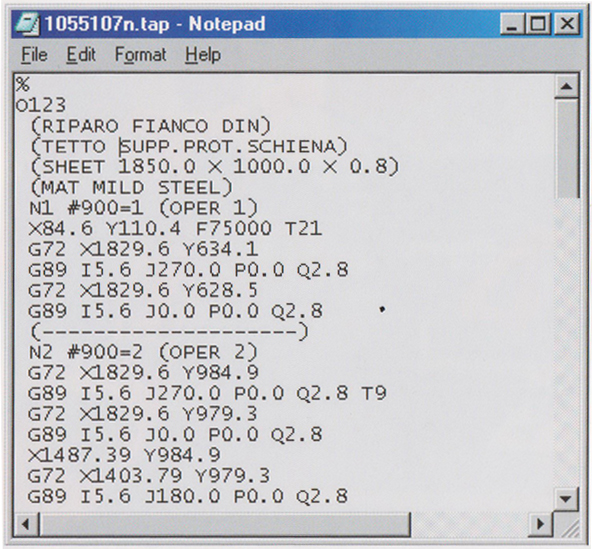

ตัวควบคุม CNC จะตรวจสอบการทำงานของเครื่องเจาะรูและรันโปรแกรม NC part ซึ่งเป็นคำอธิบายของชิ้นงานในรหัส ISO มาตรฐาน โปรแกรมส่วนหนึ่งซึ่งถูกส่งจากตัวประมวลผลโพสต์ประกอบด้วยรายการการทำงานของเครื่องขั้นพื้นฐาน ตัวอย่างเช่น GO X100: วางแกน X ของเครื่องไว้ที่ความเร็ว 100 องศาในขณะที่รันโปรแกรม NC ผู้ปฏิบัติงานสามารถปฏิบัติตามคำสั่งที่เครื่องกำลังรัน (รูป 3.25)

fig. 3.25

fig. 3.25

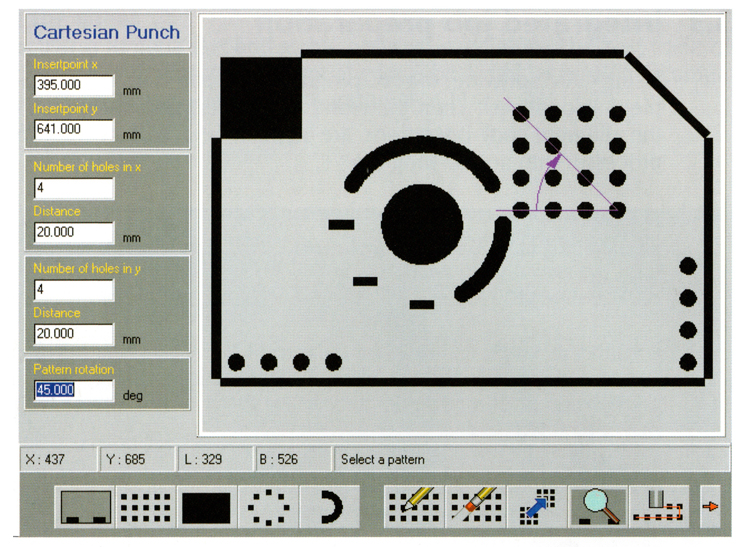

สำหรับโปรแกรมที่ซับซ้อนซอฟต์แวร์ CAM จะช่วยในการจัดเตรียมส่วนที่ทำรังและแปลงเป็นโปรแกรม NC ชิ้นงานเรียบง่าย แต่สามารถตั้งโปรแกรมในการควบคุมที่เครื่อง การควบคุมมักสนับสนุนการเขียนโปรแกรมกราฟิก (รูป 3.26) เนื่องจากรหัส ISO ไม่ง่ายในการเขียนโปรแกรม จากนั้นข้อมูลจะถูกแปลงเป็นรหัส ISO ภายใน

fig. 3.26

fig. 3.26

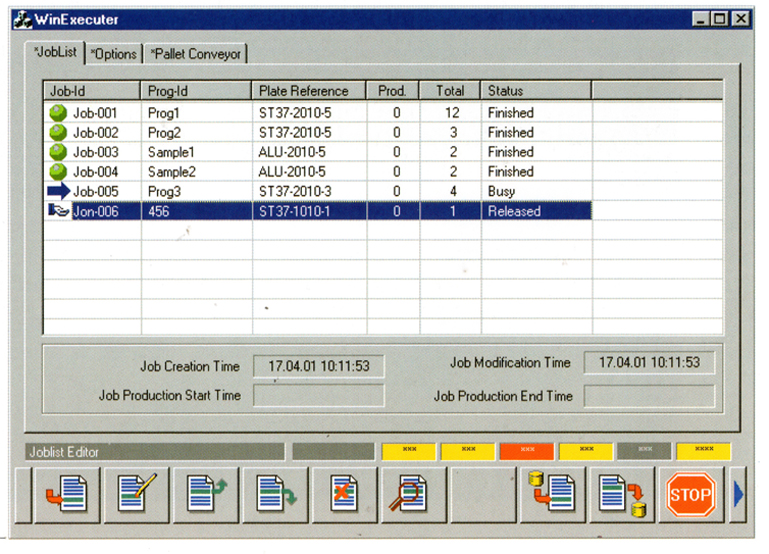

การเริ่มต้นโปรแกรมต้องการการทำงานร่วมกันของผู้ดำเนินการที่ต้องเลือกโปรแกรมที่ถูกต้องและกดปุ่มเริ่มต้น เครื่องที่ติดตั้งระบบโหลด / ยกเลิกการโหลดโดยอัตโนมัติโดยไม่มีการแทรกแซงของผู้ดำเนินการ สำหรับเครื่องเหล่านี้ตัวควบคุมจะมีรายการงาน (รูปที่ 3.27) ซึ่งระบุลำดับของโปรแกรมและจำนวนแผ่นงานที่แต่ละโปรแกรมต้องดำเนินการ

fig. 3.27

3.3 การเตรียมงานแบบบูรณาการ

การใช้ซอฟต์แวร์ CAM โปรแกรม NC จัดทำขึ้นในสี่ขั้นตอน ก่อนชิ้นงานได้รับการออกแบบ จากนั้นชิ้นงานจะซ้อนกันอยู่ในแผ่น ในขั้นตอนถัดไปจะมีการใช้งานเครื่องมือต่างๆกันและจะแปลโดยโพสต์โปรเซสเซอร์ลงในโปรแกรม NC

3.3.1 แบบชิ้นส่วน

ภายใต้สถานการณ์ปกติโมเดลชิ้นส่วนจะไม่ได้รับการออกแบบใหม่ใน CAM sysTEM ภาพวาดที่มีอยู่ผลิตในระบบ CAD จะนำเข้าในรูปแบบการแลกเปลี่ยนพื้นฐาน (DXF, DWG, Ml, SAT และ lGES ฯลฯ )

นอกจากนี้ยังสามารถวาดส่วนที่ใช้ระบบ CAM ในกรณีนี้คล้ายกัน

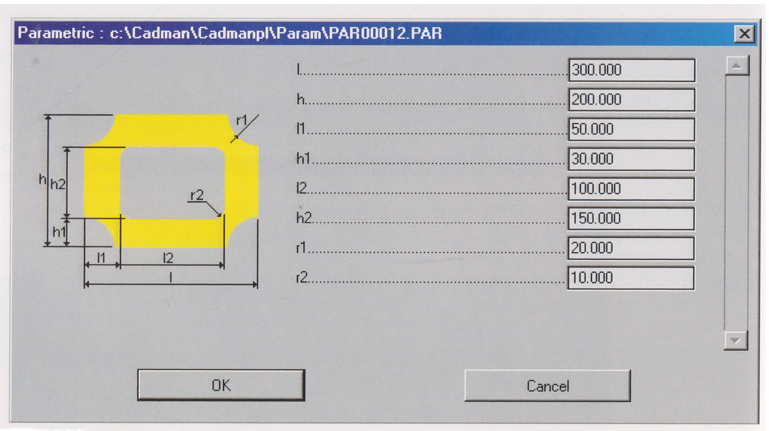

ชิ้นส่วนจะได้รับการออกแบบโดยใช้โปรแกรมพารามิเตอร์ เริ่มต้นด้วยพารา

ตัวแบบเมตริกการกรอกข้อมูลช่วยให้ระบบ CAM สามารถดึงส่วนหนึ่ง (รูปที่ 3.28) โดยอัตโนมัติ

โซลูชันที่สามคือระบบ CAM จะสร้างภาพวาดจากโปรแกรม NC (วิศวกรรมย้อนกลับ)

fig. 3.28

fig. 3.28

3.3.2 การทำรังซ้อนแผ่น

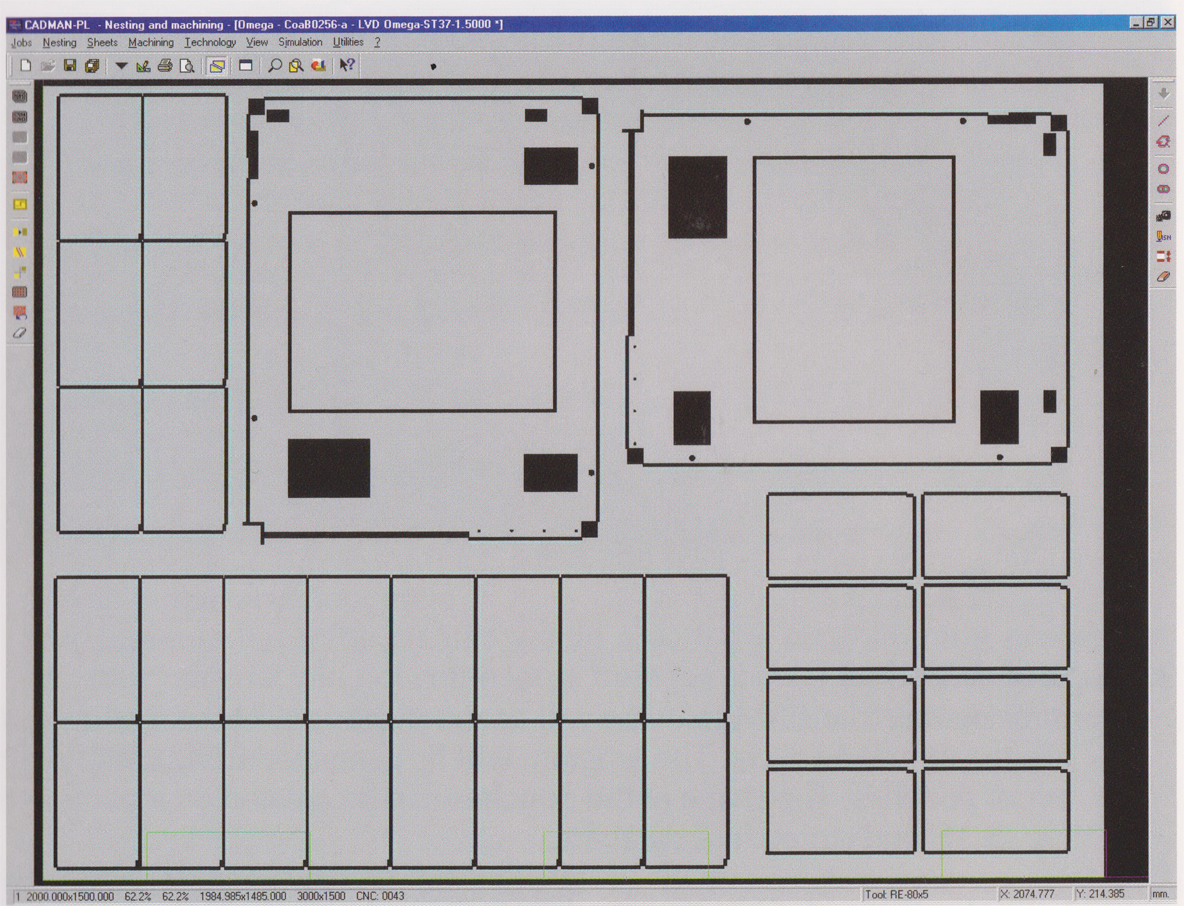

มีวัตถุประสงค์เพื่อให้ได้โปรแกรมที่รวดเร็วและมีเสถียรภาพ การค้าที่ดีที่สุดระหว่างต้นทุนของเครื่องจักรและค่าวัสดุจะได้จากการทำรังสี่เหลี่ยมผืนผ้า ในกรณีส่วนใหญ่ชิ้นส่วนจะถูกจัดกลุ่มเป็นก้อน (รูป 3.29)

fig. 3.29

fig. 3.29

ระหว่างการเจาะรูแผ่นงานสามารถเคลื่อนย้ายได้อย่างต่อเนื่องและอาจสูญเสียความแข็งแรงเนื่องจากวัสดุถูกนำออก ด้วยเหตุนี้สิ่งสำคัญคือต้องเก็บโครงกระดูกที่มีเสถียรภาพซึ่งติดตั้งชิ้นงานไว้ ถ้าเค้าร่างของชิ้นงานช่วยให้การทำรังสามารถทำได้โดยไม่ต้องโครงกระดูกที่มีชิ้นส่วนอยู่ต่ำสุดระยะทาง (ความกว้างของหมัด) จากแต่ละอื่น ๆ การดำเนินงานหนึ่งชิ้นแยกออกจากชิ้นงาน นี่เรียกว่าการเจาะรูทั่วไป (รูปที่ 3.30)

fig. 3.30

fig. 3.30

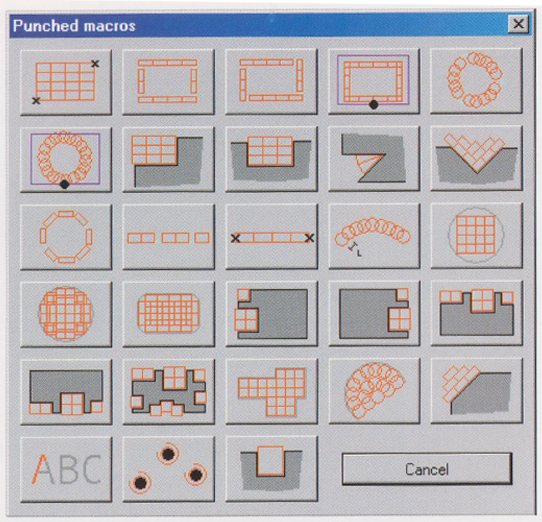

3.3.3 การเลือกเครื่องมือ

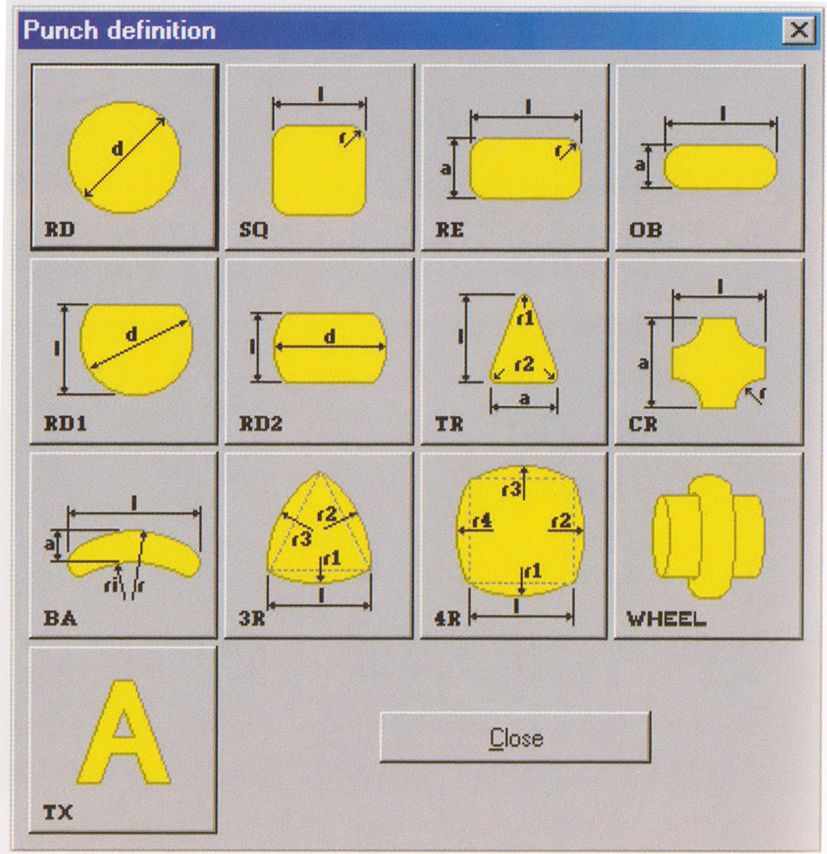

หลังจากทำรังแล้วซอฟต์แวร์ CAM จะเลือกเครื่องมือและส่วนประกอบโดยอัตโนมัติ

วงจรเจาะรู โปรแกรมจะถูกสร้างขึ้นโดยใช้ num ขั้นต่ำ

เจาะรู รูปร่างของการเจาะสามารถสร้างขึ้นได้บนฐาน parametric (รูป 3.31) และเก็บไว้ในฐานข้อมูล

นอกเหนือไปจากกลุ่มของเครื่องมือเจาะนอกจากนี้ยังมีกลุ่มของเครื่องมือขึ้นรูป การใช้ซอฟต์แวร์แบบบูรณาการเป็นไปได้ที่จะผสานรวมจากข้อมูลรูปแบบเจาะเฉพาะฐานในขั้นตอนการออกแบบ นี่คือการออกแบบสำหรับการผลิต

fig. 3.31

การเลือกเครื่องมือที่เหมาะสมและเส้นทางเครื่องมือเป็นแกนหลักของการทำงานของ CAM; ในความเป็นจริงฟังก์ชันการทำรังขนาดเล็กรอบ ๆ ส่วน รูปที่ 3.32 แสดงให้เห็นว่ามีการสร้างรอยบากด้วยรูปทรงสามเหลี่ยม นอกเหนือจากการเจาะเรขาคณิตที่แน่นอนแล้วการทำงานอัตโนมัติจะมี:

fig. 3.32

- ทับซ้อนกันของเครื่องมือขนาดเล็กและสูงสุด

- แรงเสียดทานสูงสุดโดยไม่ต้องใช้แรงเจาะของแต่ละเครื่องมือ

- จำนวนการเจาะรูที่ต้องการให้ทำเป็นรูในแผ่นงาน

- ความอดทนต่ำสุดและสูงสุดของการดำเนินงาน

- ลดจำนวนของการหมุนของป้อม

- ลดจำนวนของการเปลี่ยนแปลงเครื่องมือในระหว่างการดำเนินการของโครงการ

- ทุกชิ้นส่วน (ตำแหน่งมุมซ้อน) ต้องสามารถผลิตได้

- ต้องมีการปรับความยาวของเครื่องมือตัดที่ใช้ในการเจาะรูภายนอกของชิ้นส่วนที่ซ้อนกันเพื่อให้ชิ้นงานสามารถถอดออกจากรังได้

- ด้วยจุลภาค: รอยตัดจะหยุดก่อนที่ขอบ (10 ถึง 15% ของความหนาของแผ่น)

- ด้วยการทำงาน: การเจาะครั้งสุดท้ายจะทำในตำแหน่งเพื่อให้แน่ใจว่า

ชิ้นงานฟรีจากแผ่นงานและขอบของรางน้ำ

- มีเครื่องหยุด: idem

หากต้องสร้างรูรับแสงภายในส่วนหนึ่งโปรแกรมต้องมั่นใจว่าวัสดุภายในจะไม่หลวมจากแผ่น ด้วยเหตุนี้โปรแกรมจะทำงานจากด้านในถึงด้านนอกของแผ่นงานหรือด้วยจุลภาค (รูป 3.33)

fig. 3.33

fig. 3.33

fig. 3.34

fig. 3.34

นอกเหนือจากการทำงานโดยอัตโนมัติแล้วยังมีฟังก์ชัตเตอร์แบบโต้ตอบหลายตัว (รูปที่ 3.34)

3.3.4 ลำดับชัตเตอร์

หลังจากเพิ่มการดำเนินงานของเครื่องมือการเพิ่มประสิทธิภาพของเส้นทางเครื่องมือ:

- ระยะทางในการเดินทางต้องสั้นที่สุด

-ชิ้นส่วนที่วางซ้อนกันอยู่ในพื้นที่แคบอย่างน้อยที่สุดของการโยกย้ายยึดควรจะทำ

-หากแผ่นมีขนาดใหญ่กว่าพื้นที่ทำงานที่ระบุของตัวเครื่อง relocations ของแผ่นงานควรจะเก็บไว้ให้น้อยที่สุด

-หากมีการใช้เครื่องมือขึ้นรูปผู้ถือหมัดควรปรับเพื่อหลีกเลี่ยงการชนกับชิ้นส่วนที่ทำขึ้น

- เครื่องมือที่ใช้ในการตัดชิ้นงานออกจากแผ่นงานต้องใช้ครั้งสุดท้าย

-หากชิ้นส่วนถูกดึงออกมาจากชิ้นงานให้ปรับลำดับการเจาะเพื่อให้จังหวะการตีครั้งสุดท้ายเกิดขึ้นกับชิ้นงานมากกว่าชิ้นงาน

- การเคลื่อนไหวระหว่างการทำงานของหมัดสองตัวต้องถูกเลือกเพื่อให้การเคลื่อนไหวอยู่รอบ ๆ และไม่อยู่เหนือที่หนีบ

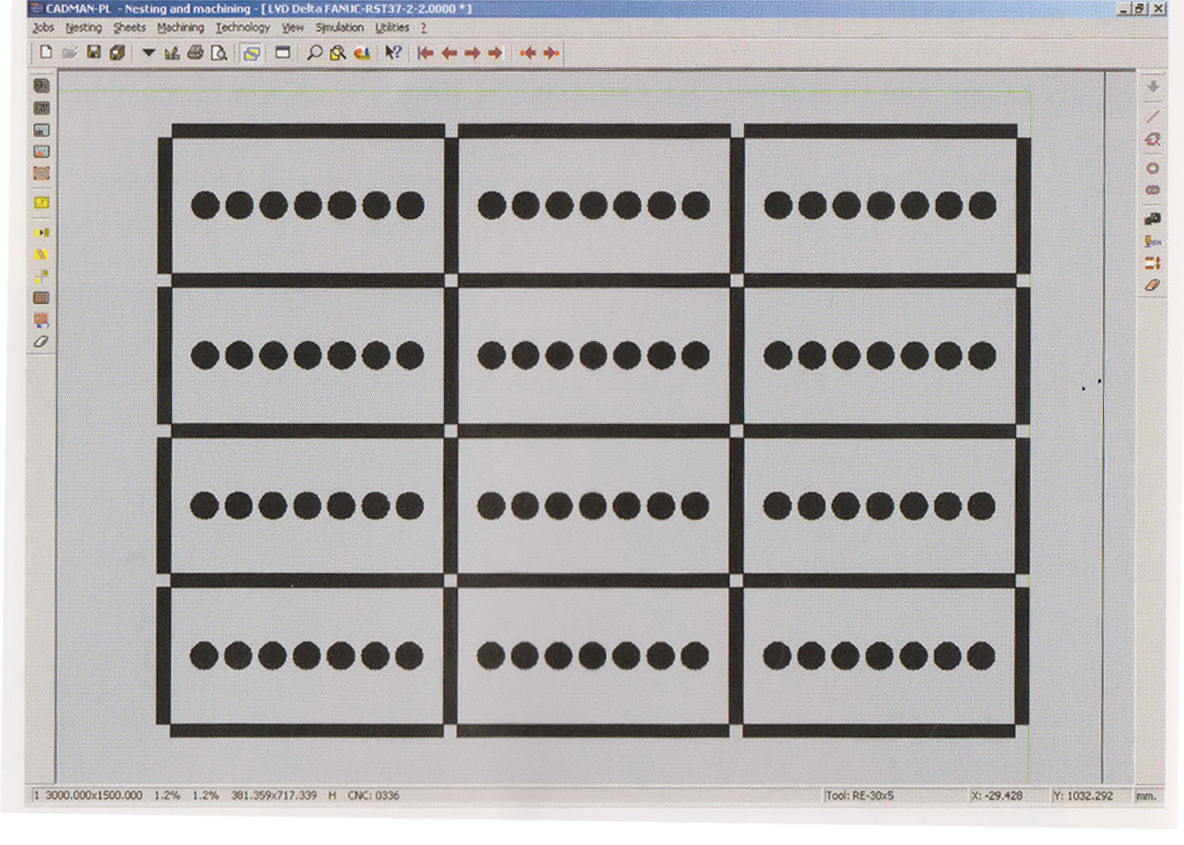

3.3.5 postprocessor

ขั้นตอนสุดท้ายคือให้คำสั่งทั้งหมดถูกแปลเป็นคำแนะนำในการทำงานของเครื่อง สามารถทำงานร่วมกันและเปิดใช้งานเป็นรายการย่อยเพื่อลดความยาวของไฟล์ NC ได้หลายรายการ โพสต์โปรเซสเซอร์ใช้ฟังก์ชันมาตรฐาน lSO เช่นรูเจาะรูปแบบการเจาะเส้น ฯลฯ เพื่อลดขนาดของไฟล์ NC (รูป 3.35)

fig. 3.35

fig. 3.35

พร้อมกับการประมวลผลหลังการประมวลผลการคำนวณเวลาจะทำและสามารถพิมพ์ข้อมูลทั้งหมดในรายงาน: การวาดชิ้นส่วนและการทำรังวัสดุและความหนาการระบุตัวตนของลูกค้าการเจาะเวลาและต้นทุนของแต่ละชิ้นส่วน (รูป. 3.36)

fig. 3.36

fig. 3.36

fig. 3.37

fig. 3.37